最近在了解AGC 2025玻璃基板的时候,我真的被它在先进封装材料中的突破给惊艳到了!随着半导体技术不断进步,封装材料的创新变得越来越重要,而AGC 2025玻璃基板的出现,简直为我们打开了一扇新大门。今天就和大家随便聊聊,这款玻璃基板到底有什么特别之处,它又是如何推动半导体封装迈向新高度的。

一、AGC 半导体先进封装的发展历程与未来展望

最近在看 AGC 的资料,发现他们在 TGV 玻璃基板这条路上已经默默耕耘了十几年。说实话,看下来有点震惊,这条技术路线几乎可以串起整个半导体先进封装的演进。

从 2010 年的早期研究,到 2025 年面向 5G、Chiplet 的应用,再到 2035 年奔向光电融合(CPO),AGC 的布局就像一张“时间地图”,一步步往未来走。

比如:

·他们很早就和大学、联盟一起搞 TGV 技术;

·2017 年就能做到 12 英寸晶圆;

·现在更是在开发 RF、AI 相关的产品;

·未来还要把 TGV 用到光互连上。

简单来说:这不是单点突破,而是一整套从材料、工艺到应用的完整故事。

二、玻璃核心基板的应用

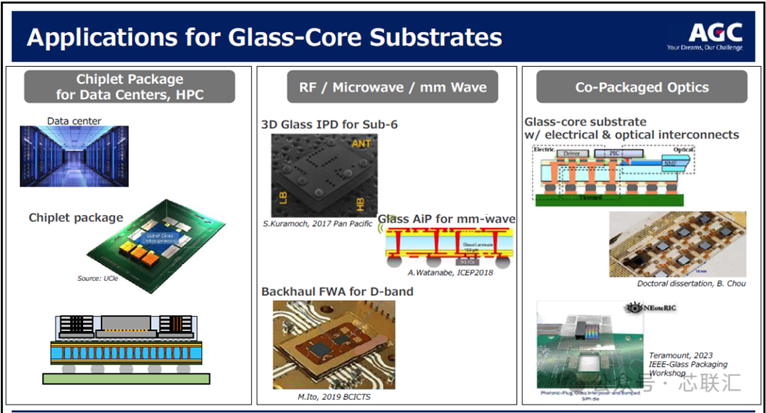

这张图展示了玻璃核心基板的几种应用,主要涉及数据中心、高性能计算、射频/微波/mm波技术以及协同封装光学系统。

数据中心和高性能计算的芯片包封:适用于数据中心的芯片包封,可以优化集成度,提升性能,下面展示的是一个典型的芯片包封示例。

射频/微波/mm波技术:包括用于Sub-6的3D玻璃IPD,毫米波的玻璃AiP(射频集成电路),以及用于D波段回程的FWA(前传链路)示例。

协同封装光学系统:玻璃核心基板用于电气与光学互联,支持电驱动、光学驱动和光学互连接口。

三、AGC 提供多种玻璃特性选择

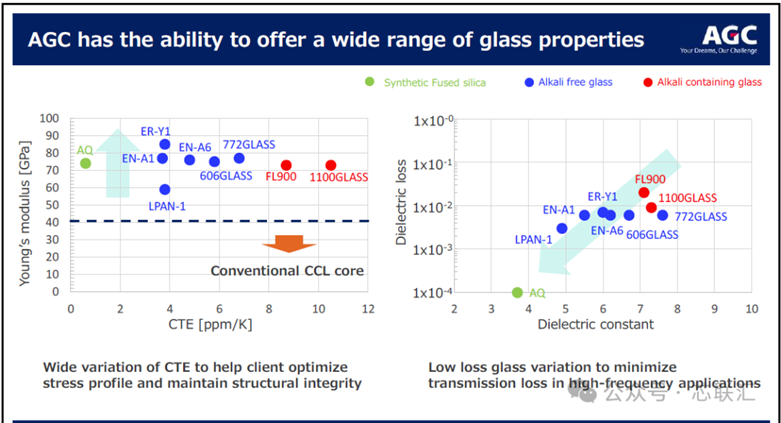

这张图展示了AGC能够提供的不同类型玻璃的性能特性,帮助客户根据需求优化设计:

玻璃的CTE变化:左边的图展示了不同玻璃在热膨胀系数(CTE)方面的变化,这能帮助客户优化应力分布,保持结构的完整性。

低损耗玻璃的变化:右边的图展示了玻璃在介电常数和介电损耗方面的特性,低损耗玻璃有助于减少高频应用中的信号传输损失。

其中,绿色代表无碱玻璃,蓝色表示不含碱的玻璃,红色表示含碱玻璃。

四、不同类型的玻璃通孔TGV设计

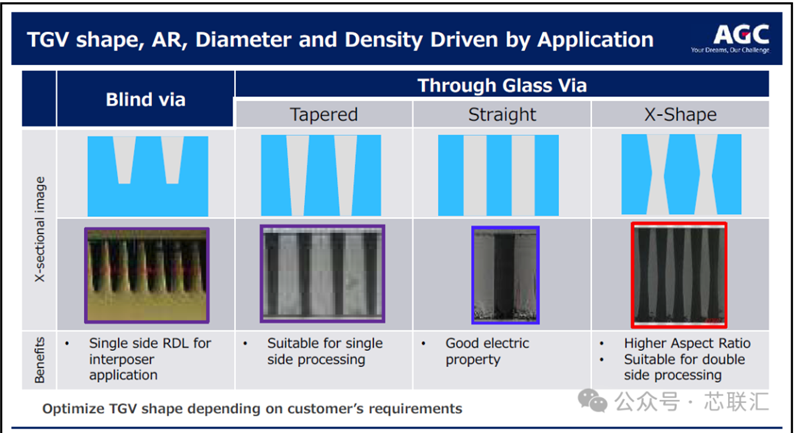

这张图展示了四种常见的玻璃通孔(TGV)形状,每种形状都根据应用需求优化了参数,如长宽比、直径和密度。

盲孔(Blind via):适用于互连层单面处理,能够提供单一的RDL(重分布层),这种设计非常适合用于互连应用。

锥形通孔(Tapered):适合单面处理,能在保持电气性能的同时减少玻璃孔的直径变化。

直通孔(Straight):具有良好的电气性能,适用于那些需要高电性能的应用。

X形通孔(X-Shape):具有更高的长宽比,适合双面处理,能够实现更高的封装密度。

五、玻璃核心的金属化路径

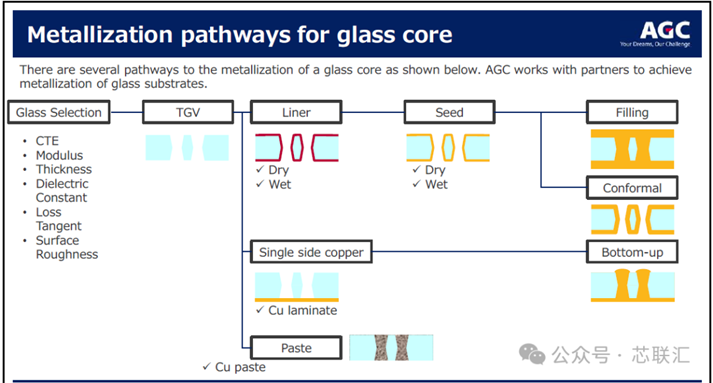

这张图展示了玻璃核心的金属化过程,分为几个不同的步骤和路径

玻璃选择:首先选择合适的玻璃,考虑CTE(热膨胀系数)、模量、厚度、介电常数、损耗、切线和表面粗糙度等因素。

TGV(穿透玻璃通孔):玻璃选择后,进行TGV处理,这涉及到不同形状和结构的通孔设计。

衬底层(Liner):可以采用干法或湿法工艺进行衬底层的处理,为后续金属化做好准备。

种子层(Seed):种子层同样有干法和湿法两种方式,用来为金属沉积提供基础。

填充:最后,在填充环节使用铜箔或铜膏填充,通过共形填充或自下而上填充工艺完成金属化。

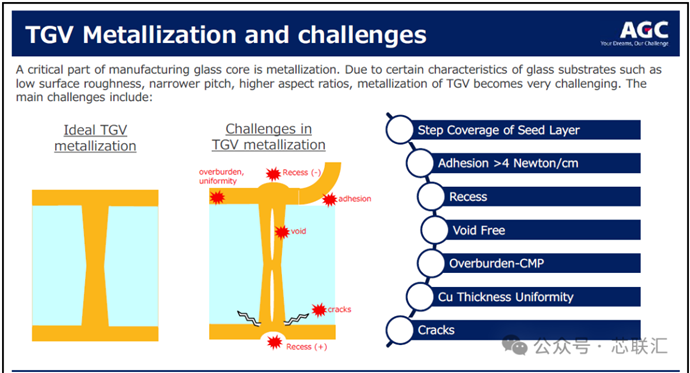

六、TGV金属化及其挑战

在制造玻璃核心的过程中,金属化是关键的一部分。由于玻璃基板的一些特性,比如低表面粗糙度、狭小的间距和更高的长宽比,TGV(金属化穿透玻璃通孔)的金属化过程变得非常具有挑战性。主要的挑战包括:

理想的TGV金属化:理想状态下,TGV金属化过程是均匀的,没有缺陷。

TGV金属化中的挑战:

过量金属(Overburden)与均匀性:金属层过厚或者不均匀会影响性能。

凹陷(Recess):金属化过程中出现凹陷的情况会影响质量。

附着力不足:金属与玻璃的附着力需达到超过4牛顿/厘米。

孔隙(Void):必须避免金属化过程中出现孔隙,确保填充完整。

铜层厚度均匀性:铜层的厚度需要均匀,避免厚薄不一的情况。

裂缝(Cracks):裂缝会影响结构的完整性和金属化质量。

解决这些问题对于实现高效且高质量的TGV金属化至关重要。

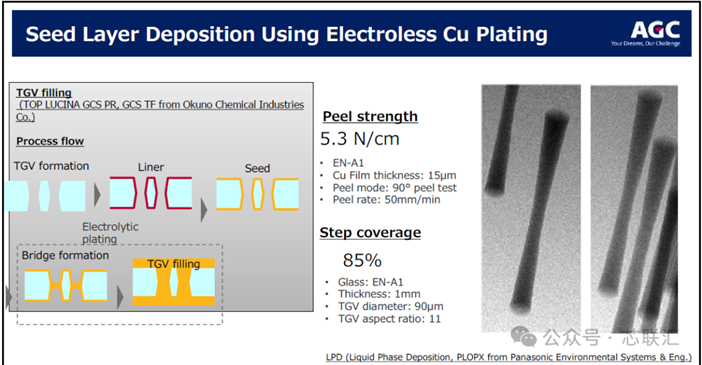

七、使用电镀铜沉积种子层

这张图展示了使用电镀铜沉积种子层的过程,特别是用于TGV填充的应用。具体的步骤如下:

TGV形成:首先,形成TGV(穿透玻璃通孔),然后在孔内添加衬底层(Liner)和种子层(Seed)。

电镀铜:在完成上述步骤后,通过电镀铜填充TGV孔。

桥接形成:在一些情况下,还需要桥接层来进一步填充或完成连接。

参数说明:

剥离强度:5.3 N/cm,测试采用90度剥离模式,铜膜厚度为15μm,剥离速度为50mm/min。

步骤覆盖率:85%,使用的玻璃材料为EN-A1,玻璃厚度为1mm,TGV孔径为90μm,长宽比为11。

这项工艺展示了电镀铜在TGV金属化过程中的重要性,帮助提高结构的稳定性和可靠性。