1 概述

当前,在全行业推动绿色可持续发展的宏观趋势下,玻璃行业作为传统的高耗能、高排放行业,日益面临严苛的节能环保监管压力。本文旨在探讨一种创新的热化学蓄热室纯氧燃烧技术,该技术可以凭借独特的全氧燃烧技术及热量回收利用机制,助力玻璃行业实现节能降碳、绿色环保的良好效果,推动产业的长期可持续转型。

2 政策背景

在全球应对气候变化、推动绿色低碳发展的大背景下,高耗能、高排放的工业领域正面临前所未有的转型压力。其中,玻璃行业作为重要的基础材料产业,其生产过程中的能源消耗与碳排放问题尤为突出,节能减碳已成为该行业在全球范围内的迫切诉求。例如,作为“科学碳目标倡议”的积极响应者,全球多家领先的玻璃企业已公开承诺,到2030年实现二氧化碳排放的大幅削减。

在中国,由政策驱动的行业监管要求同样日趋严苛。在积极稳妥推进“双碳”目标、促进经济社会发展全面绿色转型等要求的推动下,国务院印发的《2024—2025年节能降碳行动方案》对平板玻璃行业提出了明确的节能降碳要求:新建和改扩建平板玻璃项目须达到能效标杆水平和环保绩效A级水平;到2025年底,平板玻璃行业能效标杆水平以上产能占比须达到20%。

这些硬性指标叠加日益严格的环保法规与碳约束,使得玻璃行业迫切需要通过突破性的节能降碳技术实现技术改造与升级,力求在保障生产效能与产品质量的同时,满足日益严苛的监管要求,并切实推进长期可持续转型,从而赢得未来发展的主动权。

3 OPTIMELT热化学蓄热室纯氧燃烧技术:显著的节能环保效果

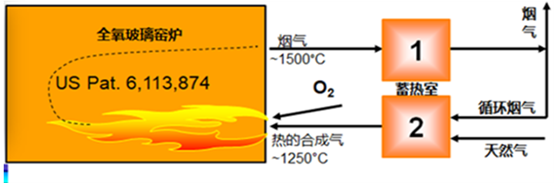

面对这一行业挑战,林德公司推出的OPTIMELT热化学蓄热室纯氧燃烧技术为玻璃行业提供了一条兼具高效性、经济性与前瞻性的节能减排路径。该技术的核心原理在于采用可实现热量回收的全氧燃烧玻璃窑炉代替传统的空气蓄热室窑炉,并通过回收利用高温烟气的余热,实现天然气与循环烟气中二氧化碳和水蒸气的重整反应,最终实现高效的纯氧燃烧。

热化学蓄热室纯氧燃烧技术工艺的原理如图1:系统通过蓄热室1吸收并储存高温烟气的热量,一部分冷却后的循环烟气从蓄热室2底部输入,并与天然气燃料混合。当该混合气体在蓄热室的高温段被加热至特定温度以上时,天然气在无需催化剂的条件下,与循环烟气中的二氧化碳和水蒸气发生非催化重整反应,生成由氢气和一氧化碳作为主要成分的高温合成气。

随后,高温合成气通过小炉进入窑内,结合从小炉底喷入的纯氧进行完全、高效的燃烧,并释放出巨大的热能,精准满足玻璃熔化所需的热量。

图1:林德OPTIMELT热化学蓄热室纯氧燃烧技术原理图

整个系统采用了双蓄热室交替工作的模式:一个蓄热室处于烟气循环模式,吸收并储存高温烟气的热量;与此同时,另一个蓄热室则处于重整模式,利用储存的热能驱动天然气与循环烟气的非催化重整反应。当处于重整模式的蓄热室温度下降到一定程度时,系统将自动进行切换,使其重新被高温烟气加热,从而形成连续高效的热化学能量循环。

OPTIMELT热化学蓄热室纯氧燃烧技术带来的节能降碳效益极为显著。与传统的空气蓄热室窑炉相比,该技术可节省天然气消耗高达30%;即便与已具备一定节能优势的常规全氧窑炉相比,OPTIMELT仍能额外节省15%~20%的天然气和氧气消耗。燃料消耗的大幅降低,直接意味着由燃料燃烧产生的二氧化碳排放量同比例锐减,为玻璃企业实现减排目标提供了强有力的技术支撑。

除了卓越的节能减碳外,该技术在排放的环保性方面也展现出独特优势。其热化学蓄热室的体积仅为传统空气蓄热室的1/3至1/5,大幅节省了空间与材料投入;在保障玻璃质量相同或略有提升的前提下,OPTIMELT热化学蓄热室纯氧燃烧技术还可以实现超低的氮氧化物排放,每吨玻璃的氮氧化物排放量可控制在0.4公斤以下,远低于行业常规水平,有效减轻了末端治理压力。

4 实际案例:应用于荷兰Libbey Leerdam公司的热化学蓄热室纯氧燃烧项目

当前,OPTIMELT热化学蓄热室纯氧燃烧技术的先进性与可靠性,已经通过成功的商业实践得到了充分验证。自2017年底,OPTIMELT系统开始在荷兰Libbey Leerdam公司的一座全氧燃烧玻璃窑炉上投入长期商业运行,收获了非常良好的应用效果。

在该项目中,OPTIMELT热化学蓄热室纯氧燃烧系统持续稳定运行,满足甚至超越了Libbey公司对玻璃生产效率和产品质量的严苛要求。不仅如此,这一创新的技术工艺还凭借自清洁机制,在设备维护方面带来了额外的便利性。

在传统的空气蓄热室窑炉中,蓄热室很容易因格子体中形成沉积物而出现堵塞现象。烟气中的碱性蒸气在冷却时易与二氧化硫和氧气反应,形成硫酸钠和其他物质,这些物质凝结后,可以在热交换器表面形成液态和固态沉积物。即使定期清洗,阻塞仍难以避免,并导致热量回收性能显著下降。

然而,在应用于Libbey的OPTIMELT热化学蓄热室纯氧燃烧项目中,经过8年运行,几乎没有观察到沉积物积累。在加热循环期间沉积的硫酸钠在重整循环期间被蒸发,且在模拟的蓄热室条件下,硫酸钠的蒸发速率被确定远快于其沉积速率,由此实现了沉积物的自清洁机制。此外,对Libbey窑炉蓄热室耐火材料的检查显示,这些材料没有因重整循环中存在的还原条件而受损。这些因素,都为玻璃窑炉设备的耐用性和维护成本提供了额外的优势。

不仅如此,在运行温度和挥发性物质含量相对更高的玻璃纤维窑炉中,OPTIMELT热化学蓄热室纯氧燃烧技术还可以发挥出更大潜能。复合材料玻璃纤维窑炉的典型运行温度比钠钙硅窑炉高50℃~100℃,其烟气中有更多能量可供回收。对于产量大于300吨/天的大型钠钙硅玻璃窑炉,热化学蓄热室纯氧燃烧系统相比无热量回收的全氧燃烧系统,可以减少18%的天然气消耗。而初步测算表明,与全氧燃烧窑炉相比,即便是产量约200吨/天的相对较小的复合材料玻璃纤维窑炉,其使用热化学蓄热室纯氧燃烧技术实现的天然气节省量仍然有可能达到18%。

5 未来应用展望

展望未来,林德OPTIMELT热化学蓄热室纯氧燃烧技术在玻璃行业,尤其是平板玻璃和玻璃纤维领域,展现出了极其广阔的应用前景和显著的经济环境效应。其紧凑的蓄热室设计、超低的氮氧化物排放以及创新的自清洁特性,将显著提升窑炉运行的稳定性、降低维护成本、延长窑炉寿命,从而增强企业的综合竞争力。

从环境效益看,该技术的大规模应用将有力推动玻璃行业单位产品能耗和碳排放强度的实质性下降,助力行业达成国家《节能降碳行动方案》设定的能效标杆目标,在响应“双碳”目标、实现行业可持续转型的同时,为全球气候治理贡献重要力量。

更加值得期待的是,OPTIMELT热化学蓄热室纯氧燃烧技术所构建的创新技术平台,也为玻璃产业拥抱未来能源变革做好了充分准备。例如,当绿色氢气等低碳乃至零碳燃料在经济性和供应上具备可行性时,该系统同样有望对此类清洁燃料提供良好的兼容性和适应性,为玻璃行业的长期可持续转型铺设一条平滑、高效的技术演进路径,从而成为赋能玻璃行业穿越减排压力、迈向绿色未来的关键引擎。

联系方式:

林德气体网址:www.linde.com.cn

(来源:林德气体)