常温下玻璃是一种典型的脆性材料,理论上其机械性能很优异,但因为平板玻璃的表面微裂纹、结构不均匀性、微观缺陷、残余应力等因素的影响,造成其实际机械强度特别是抗折强度大幅降低。为了改善玻璃的机械性能,通常采用物理和化学方法来消除微裂纹,以达到提高玻璃机械强度的目的。常见的化学处理方法有化学钢化、表面涂层、表面微晶化等手段,常见的物理方法有表面抛光、淬火处理等,其中建筑用安全玻璃主要采用物理钢化的方式加工。其原理是将玻璃加热到一定温度,是玻璃中的原有应力消失,然后将玻璃快速冷却(风冷),使玻璃内部形成永久应力,这个过程称为玻璃的强化或钢化。

钢化玻璃之所以为安全玻璃是由于当钢化玻璃破裂时,在外层压应力的保护下,玻璃碎片呈类似蜂窝状的钝角颗粒,不易伤人。玻璃的钢化处理使得其机械强度和热稳定性均有很大的提高:抗弯强度是同厚度平板玻璃的4-5倍,抗冲击强度提高3-5倍,热稳定性大幅提高(从70-100℃提高到250-320℃)。

但是,玻璃在风冷钢化过程中受到工艺参数(钢化温度、加热时间、玻璃冷却风压、风温、喷咀与玻璃间距等)及设备的影响,直接导致钢化玻璃的应力不均匀现象、翘曲、应力斑等现象。其中,玻璃表面钢化应力不均匀会影响其安全性能。

国标GB15763.2-2005《建筑用安全玻璃 第2部分 钢化玻璃》中规定了钢化玻璃的表面应力不应小于90Mpa,但并未对其均匀性提出要求。GB/T18144-2008《玻璃应力测试方法》也没有相关要求。

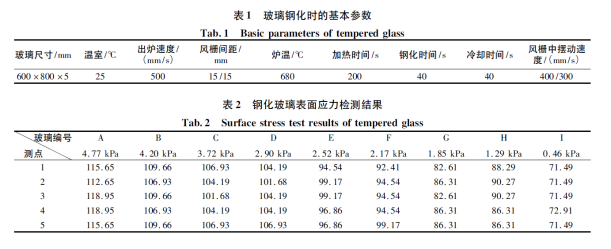

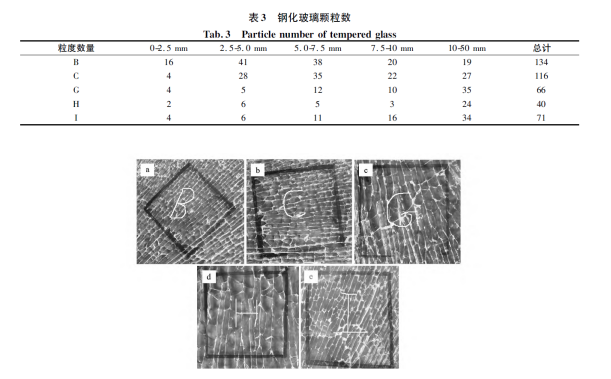

上图为河南理工大学岳高伟等《风冷钢化玻璃应力分布特征及不均匀度评价》文中对一组钢化玻璃进行了测试,结果显示钢化玻璃表面应力的极差为4.5-17Mpa,其中试样I的平均应力为87Mpa,试样颗粒度为40颗,其应力极差为10Mpa。通过图片d可以看到钢化玻璃的破碎颗粒已接近条状而非蜂窝状。

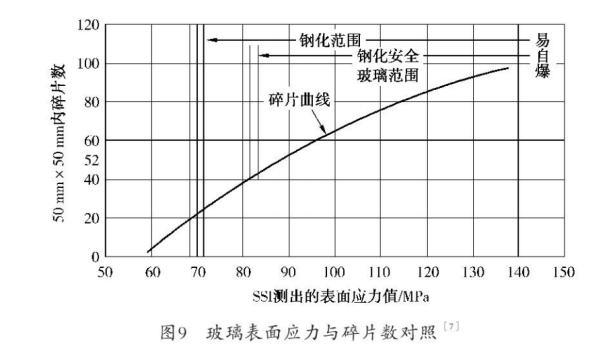

孙文迁等《钢化应力对钢化自爆的影响》通过实验数据得到上图玻璃表面应力与碎片数的关系图,结果显示表面应力大于82Mpa就能满足颗粒度的要求。

而在实际生产过程中,钢化玻璃的破碎颗粒与其表面应力的均匀性关系很大。同一批次的5mm钢化玻璃,生产记录显示抽检玻璃的表面应力(96Mpa)和颗粒正常(69颗),与上图较为符合,而加工过程中发生破碎如下图所示。

后经核查该批次存在若干钢化玻璃平均应力为90Mpa,但应力极差达到了15Mpa,破碎后局部颗粒呈长条状,不符合安全玻璃的要求。初步可以判定应力极差越大,破碎后颗粒越大,颗粒数(<10颗)远小于其表面应力理论模型下的颗粒数。但由于目前测试数据样本较少,暂无明确的极差限值可作为结论。

因此,对钢化玻璃表面应力均匀性的评价必要时也应纳入检验评价范围,结合实际生产经验建议将钢化玻璃应力设置在96Mpa-114Mpa之间,应力极差≤12Mpa为宜。