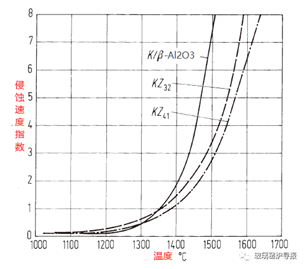

玻璃窑炉各部位所用耐火材料不同,所处的工作环境不同。因此窑炉各部位蚀损程度差别很大。承受冲击最大的是液面线附近玻璃液冲刷池壁砖。玻璃熔炉的某些部位,如熔化部池壁砖、投料池转角处、卡脖转角处、熔化部大碹钢碹碴、投料口L形吊墙、卡脖U形吊墙等处,因经受高温和经受玻璃液的冲刷侵蚀较严重,比其他部位易蚀损,为了避免这些部位过早蚀损而迫使窑炉停火,必须对这些部位进行冷却。冷却使温度降低并从而减少侵蚀。从下图中,可以看出,电熔锆刚玉砖的侵蚀在温度超过1400℃时随温度升高而加剧。

玻璃液面线附近的侵蚀原理

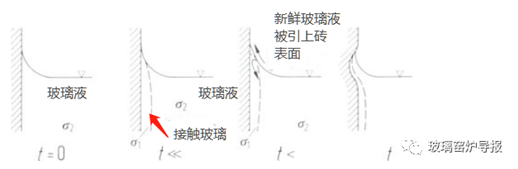

在池壁砖的玻璃液面线附近,基质玻璃和含有熔蚀物的玻璃液形成两个界面活性材料。含有熔蚀物的玻璃液的表面张力和密度通常由于氧化铝的溶解而大于基玻璃(例如,钠钙玻璃-含有熔蚀物的玻璃液渣重于基质玻璃,但也有相反的)。但玻璃溶解氧化铝有一定限度。

接触玻璃的形成产生了类似于下图的三相边界。接触玻璃中基质玻璃的溶解导致形成涡流,接触玻璃在弯月面区域内朝下挤,而新鲜的活性玻璃则被引向砖表面。这种连续的再润湿过程会破坏正在形成的扩散边界层,从而导致高腐蚀速率。

玻璃液面线附近侵蚀逐步形成

有时在玻璃液面线附近的上端留下液滴,它们作为饱和溶液将自动流出或在以后的弯月面移动时被界面对流卷入,同时由于它们含有大量固体而使一般的界面对流加强。

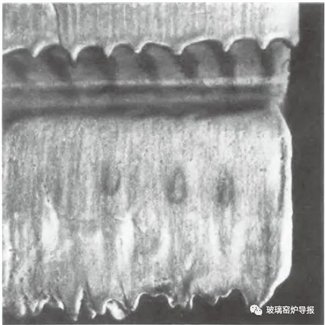

形成大量冰棱柱状的池壁砖液面线附近侵蚀

下图a,在钠钙玻璃中,由于从砖中吸收氧化铝,接触玻璃的密度增加。并且密度流由于池壁冷却而增加,从上到下流动。因此,对砖的侵蚀就向下减小。池壁温度降低会增加这种趋势。而下图b,在铅玻璃的情况下,铅玻璃的玻璃液由于和耐火材料接触而变轻。然后它克服了所有其他影响会出现向上的密度流,砖的磨损曲线就相反了。

玻璃窑池内的侵蚀断面

冷却作用

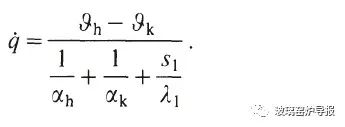

在实际运行中,通过提高砖块外侧上的传热系数α,进行冷却。根据下面公式得出不保温的池壁砖(实际中熔化部池壁砖上部液面线附近不做保温)的热流密度:

q-热流密度;θh-热面温度;θh-冷面温度;αh-热表面上的传热系数;αk-冷表面上的传热系数;S1-池壁砖厚度;λ1-池壁导热系数考虑到αh比αk大好几倍,那么可以得到如下θ1≈θh公式:

对于厚度为200~300mm的熔铸砖来说,S1/λ1比1/αk大几倍,这意味着,通过降低αk(冷表面上的传热系数)来降低θ1-热面温度只能在实现很小的温度降低。测量和计算表明,降低的数量级仅为10°C 。只有当壁厚减少到 100 毫米及以下时,冷却才会变得更加明显。与玻璃液接触的池壁的蚀损不仅与温度有关,而且与窑池内的玻璃液流有关。这些液流本质上是由池壁砖的冷却作用引起的对流。因此,增加池壁砖的冷却,可以降低池壁砖的温度,玻璃液对池壁砖的侵蚀用就减小,而玻璃液对流增加了对池壁砖的侵蚀。

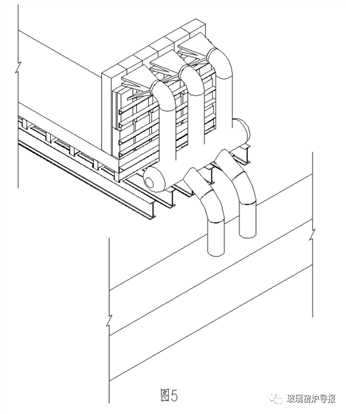

冷却装置

窑体冷却的方式主要是风冷和水冷。风冷的冷却效果主要取决于风速的大小、风嘴的安装位置等,水冷的冷却效果主要取决于水的压力和流量。