1.前言

真空玻璃的使用寿命包括力学寿命和真空寿命。需要从结构设计、材料选用、制作工艺等方面来保证真空玻璃的使用寿命。边部封接强度能够承受玻璃在自重、风载荷及温差作用下产生的应力,使封边不开裂,保持长期的力学寿命。通过使用低放气率的原材料、高温烘烤排气制作工艺及吸气剂的应用等方面,保证真空玻璃具有较长的真空寿命。经过理论计算真空玻璃放气量与吸气剂吸气量的关系,可以保证真空玻璃50年真空寿命。

2.真空玻璃的力学寿命

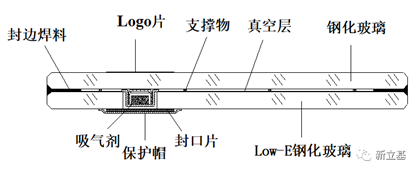

真空玻璃结构如图1所示,由上下片玻璃,封边焊料,支撑物,吸气剂几部分组成。

图1真空玻璃结构示意图

用于真空玻璃边部封接的玻璃焊料不仅要满足真空密封性能,同时应满足封接强度要求。“真空玻璃边缘强度及可靠性分析”[1]一文中分析了真空玻璃使用过程中因玻璃自重、风载荷和温差作用而导致的真空玻璃边缘封接部位应力,并与封接界面的实测弯曲强度、拉伸强度和剪切强度作对比,对比数据如表1所示。结果表明:真空玻璃边缘封接强度的实测值远远大于理论计算值,即使在真空度失效的情况下,真空玻璃边缘封接强度依然足够高,可以承受3600Pa的风压作用,在应用过程中安全可靠。

表1 封接强度实测值和理论计算强度对比

封边焊料 | 实测值/MPa | 理论计算值/MPa |

弯曲强度 | 33.16 | 2.99 |

拉伸强度 | 0.604 | 0.11 |

剪切强度 | 3.45 | 0.55 |

GB 16776-2005《建筑用硅酮结构密封胶》规定,温度为23℃时,拉伸粘结强度技术指标为0.6MPa,温度为90℃和-30℃时,拉伸粘结强度技术指标为0.45MPa。真空玻璃封边部位界面拉伸粘结强度平均值为0.604MPa,因此,真空玻璃封接强度完全满足建筑用硅酮结构密封胶的标准要求。真空玻璃上下片之间虽然是用无机材料进行刚性连接,但通过理论和试验分析,在自重、风载荷及温差应力作用下,按目前的真空玻璃封接技术,真空玻璃封接部位强度满足要求,能够保持长期的力学寿命。

3.真空玻璃真空寿命的保持

构成静态真空器件的材料(包括真空腔体材料、封接材料和内置材料)必须是经严格选择的“真空材料”,在真空状态下不放气或放气率很低,保证长期的高真空度。真空玻璃所选用的钠钙玻璃、不锈钢支撑柱、封边材料都属无机材料,是理想的真空材料。真空玻璃的真空寿命主要从原材料、制作工艺及吸气剂的应用等方面来保证。

3.1原材料的保证

3.1.1 浮法玻璃

- 玻璃的渗透性

气体对玻璃的渗透以分子态进行,渗透过程与气体分子的大小和玻璃内部的微孔大小有关[2]。气体分子越小,越易渗透。制作真空玻璃的浮法玻璃由于其中的碱性氧化物(Na2O、K2O、CaO 等)在向Si-O骨架贡献了氧原子后,即以正离子的形式处于Si-O 网格中,阻塞了分子的渗透孔道,所以,空气中只有直径最小的氦(He)分子有微量渗透。He在大气中的分压只有0.53Pa,含量很少,因此氦(He)渗透对常温下使用真空玻璃性能的影响可以忽略。

2)玻璃的放气

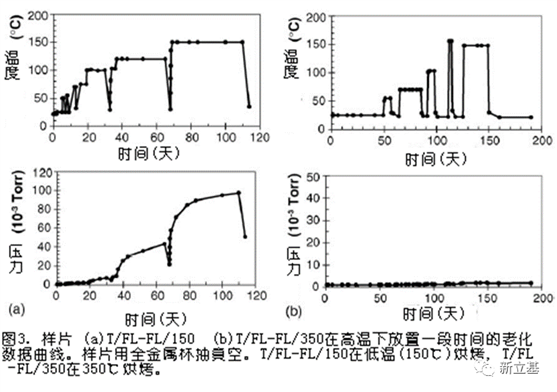

真空玻璃材料在高温与光照条件下,表面会释放出气体,放气量与玻璃的烘烤排气温度有关。悉尼大学真空玻璃研究组对真空玻璃在高温与光照下的气体释放进行了深入研究[3],对于经过150℃烘烤排气和350℃烘烤排气的真空玻璃,分别在高温条件下和暴晒条件下测量其内部压强变化。

图2是真空玻璃的高温老化数据曲线。经150℃烘烤除气的真空玻璃,内部压强从6.65×10-2 Pa上升到6.65Pa;而经350℃烘烤排气的真空玻璃,经过相同的高温老化过程,内部压强只上升了1.33×10-1Pa。经四极质谱仪分析识别,放出的气体主要是水蒸气,还有小部分的二氧化碳,还检测到非常少的一氧化碳。结果充分说明,可以通过采用较高温度(>350℃)烘烤排气来有效改善真空玻璃由高温而产生的内表面放气,增加真空玻璃的稳定性。

图2高温过程中真空玻璃内部压强变化曲线

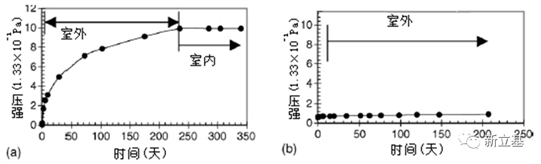

光照老化过程中真空玻璃内部压强变化如图3所示。经150℃烘烤排气的真空玻璃样片,在室外曝晒的过程中,样片的内部压强上升约1.33Pa;经350℃烘烤排气的样片,内部压强上升不到1.33×10-1Pa。从而说明通过采用高温排气的方式,除了排除真空玻璃间隙层内的气体外,还可以有效的去除吸附在玻璃内表面和深层的各种气体,降低真空玻璃在长期使用过程中的放气量。

图3光照老化过程中真空玻璃内部压强变化曲线(a)150℃排气(b)350℃排气

3.1.2 封边材料

真空玻璃所选用的封边材料是广泛应用于电子显像管、VFD、PDP等电真空器件的封接材料,熔封后形成玻璃态,本身气体渗透率和放气率都很低,经过理论与长期的应用实践,证明具有非常优异的真空封接性能。

3.1.3 支撑物

真空玻璃支撑物的材料采用的是不锈钢,不锈钢是真空器件最常用的材料,具有非常好的真空性能。经过真空烘烤3~5小时(300~450℃)不锈钢的常温出气速率1小时内为10-9~10-10 量级,10小时为10-10~10-11量级。并且长期出气速率的趋势是逐渐降低的[4]。

3.2 工艺的保证

3.2.1 支撑物处理

对于支撑物,经过超声清洗及脱脂处理;封口之前经过约1小时350℃左右的真空脱气。经过这样的处理过程,出气速率大大降低。

3.2.2 高温烘烤除气工艺

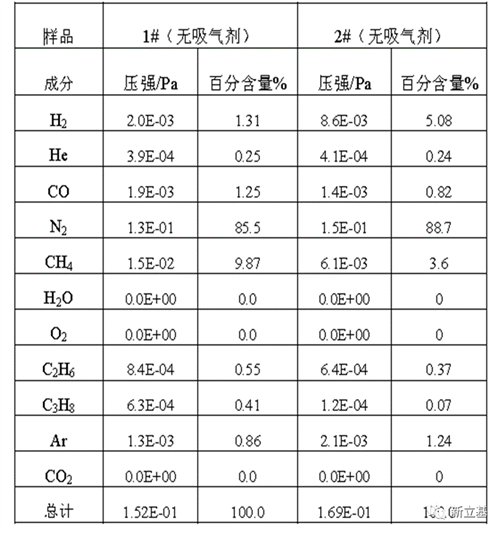

真空玻璃在制作过程中会经过约350℃,1个多小时的烘烤排气。通过前面玻璃放气部分的论述,可以证明高温排气可以大大降低玻璃在使用过程中的放气量。新立基真空玻璃工艺特点是:在封边时进行高于350℃的高温烘烤,在降温至350℃时开始抽真空排气,为了保证真空玻璃内部高真空度,通常在封离端真空度优于1.0×10-4Pa时进行真空封离,这样不仅可以提高封离真空度,还可有效减少真空玻璃使用过程中的放气量。新立基公司经过上述严格的真空工艺制作的真空玻璃内部气体成分及压强如表2所示,内部未放置吸气剂,表中数据由意大利著名吸气剂生产商赛斯集团实验室测试并提供。

表2真空玻璃内部气体成分及压强

1#,2#为随机从生产线上选取的样品,从表2中数据可以看出,1#、2#真空玻璃样品内部气体成分分布相似,主要是N2、CH4和H2,总压强也相差不大,分别是1.52×10-1Pa和1.69×10-1Pa。样品内部压力分布相似是生产过程稳定性的标志。通过严格控制真空玻璃生产工艺,得到了较高的封离真空度。

3.3 吸气剂的应用

真空玻璃在使用过程中长期经受温差变化,太阳暴晒的作用,玻璃内表面和深层的气体会释放出一部分,可能导致真空度下降,因此,在真空玻璃中放置吸气剂,可以提高并维持真空玻璃的真空度,从而延长真空玻璃的使用寿命。

3.3.1 理论计算

经过理论计算,对于5+V+5结构、面积1800mm×2800mm的真空玻璃,50年内总的出气量为0.13Pa.L,目前真空玻璃腔内放置吸气剂的吸气量约为1.14Pa.L,吸气剂发挥不到20%的吸气量,因此完全可以保证真空玻璃50年的真空寿命。

3.3.2 实际应用

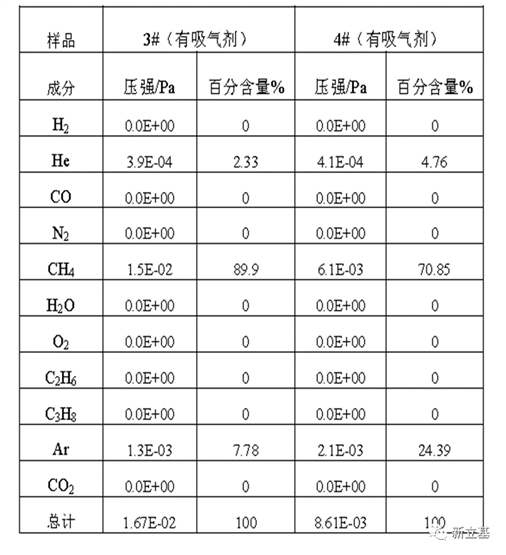

对于内部放置吸气剂的真空玻璃,真空玻璃内部气体成分及压强如表3所示。

表3吸气剂解封后真空玻璃内部气体成分及压强

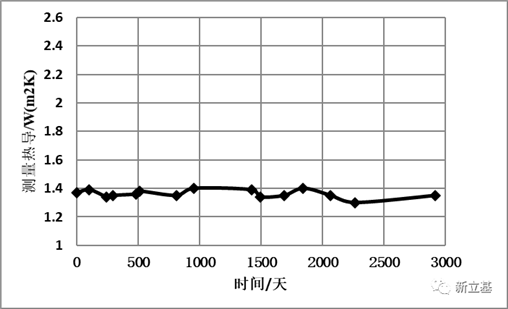

从表3数据可知,将包封吸气剂解封后,真空玻璃残余气体中的H2,N2和CO全部吸收,真空度也提高了一个数量级,达到了1.0×10-2Pa左右。 为了验证吸气剂的吸气效果,我们进行了长期的热性能跟踪测试。将置有吸气剂的真空玻璃样片长期放置在北京室外,使其经受阳光辐射和温差变换,定期测试样片热导,经过2900天(约8年)的气候循环测试,置有吸气剂的真空玻璃热导变化很小,如图4所示。通过此项测试证明,置有吸气剂的真空玻璃,能长期保持良好的真空寿命[1]。

图4真空玻璃样品热导变化曲线

4.工程应用

到目前为止,新立基真空玻璃产品已成功应用于国内外百余项工程项目。2007年以前的真空玻璃产品,如清华超低能耗楼(2004年),世界第一座全真空玻璃大厦天恒大厦(2005年),长河湾碧河花园高档住宅(2006年)、生命科学院(2006年)等著名工程,由于技术限制,没有放入吸气剂,但由于采用了高温烘烤排气工艺,到现在为止,真空玻璃仍具有较好的性能。2007年以后放入吸气剂的真空玻璃产品,应用在北京奥运绿色微能耗幼儿园、河北省建设服务中心、长沙滨江文化园、郑州图书馆、中关村展示中心、青岛大荣世纪综合楼、秦皇岛“在水一方”被动房示范楼等等工程中,包括在德国、瑞士、奥地利也建成了一些示范工程。这些工程积累了真空玻璃实际应用的经验,也成为了验证真空玻璃使用寿命的示范项目。