作者 | 黄小坤 韩伟涛

0 引言

相较于传统的建筑材料,玻璃的极限拉应变低,材料呈脆性,强度离散性大,构件及节点易因节点区应力集中而发生脆性失效。因此为了降低玻璃结构的易损性,实现玻璃结构的延性化设计,对玻璃结构节点的构造及力学性能研究十分必要。

目前玻璃结构中连接节点多采用螺栓连接或结构胶粘接连接。螺栓连接节点采用与钢结构类似的荷载传递机制,分为承压型螺栓连接与摩擦型螺栓连接。

对于承压型螺栓连接,开孔位置及孔边的应力集中均会影响节点的力学性能;对于摩擦型螺栓连接,长期荷载作用下存在的预紧力损失及接触面抗滑移系数下降的问题仍未得到妥善的解决。

结构胶粘接连接利用粘接剂粘合力直接将玻璃与其他基材连接,其受力性能受粘接剂种类、基材种类、表面处理、施工水平及环境条件等多种因素影响。

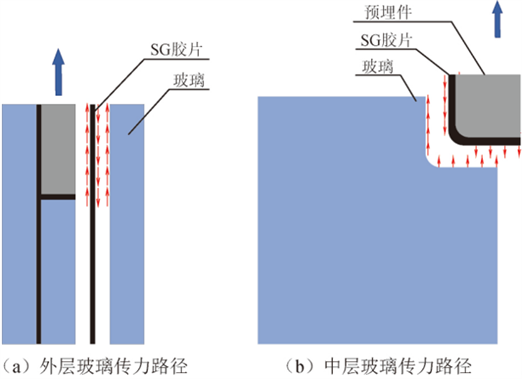

结构玻璃一般采用夹层玻璃,夹层玻璃金属植入连接是近年来玻璃结构工程中采用的一种新型连接技术。该技术将金属件预置于待生产的夹层玻璃板中,见图1(a)、(b),经高压釜高温、高压处理后,金属预埋件与玻璃由中间层胶片粘接形成单个节点,通过金属连接件连接单个节点,完成构件之间的结构连接。

该种节点在实际工程应用中,可以根据需要设计金属预埋件的位置、尺寸及数量,灵活实现玻璃梁-梁、梁-柱、柱-柱构件的连接,如图1(c)所示。

图1 金属植入节点构造示意

在金属植入节点中,荷载主要通过玻璃与金属预埋件之间拉伸粘接面与剪切粘接面传递。

目前相关研究中,中间层对节点承载力的影响规律并不明晰,本文通过5个单节点试件拉拔试验,分析在垂直于金属预埋件端面的荷载作用下,荷载的传递路径及节点延性,并推导考虑胶片变形协调的节点承载力计算方法。

1 试验概况

1.1 试件设计

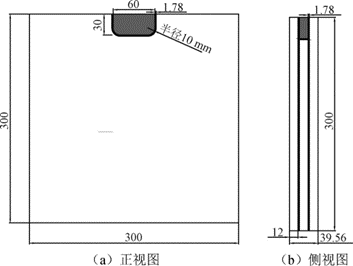

为了减小玻璃强度离散性对试验结果的影响,试验中进行5次节点拉拔重复性试验,中间层材料采用离子性中间层SentryGlas(以下简称SG胶片),金属预埋件材料选用不锈钢,试件设计尺寸如图2所示。

图2 试件设计尺寸

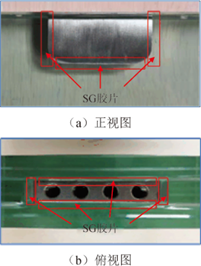

为了避免局部应力集中影响,将不锈钢角部打磨成半径为10mm的圆角,并在其上表面均匀开4个直径为8mm的螺栓孔用于连接加载装置,试件细部见图3。

图3 节点试件细部

1.2 试验装置及加载方案

试验温度在(18±3)℃范围内。由于三点加载方案(两点下压,一点拉拔),即在玻璃板上部端面施加约束,会导致预埋件附近出现弯曲应力并改变节点区的荷载传递路径。

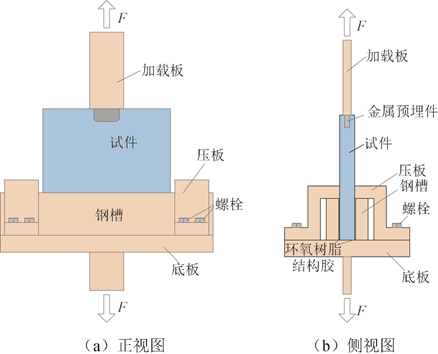

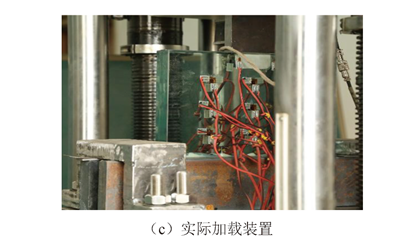

本文将拉拔试件底部通过高强度环氧树脂结构胶黏接于钢槽内,钢槽通过压板固定于拉力机底座,钢槽与压板共同构成反力系统,加载装置见图4。

图4 加载装置

试验中首先进行预加载,加载到5kN(约为极限荷载的10%)并观察位移计及应变片数据,保证试件位置居中。预加载结束后卸载到0.5kN再进行正式加载,控制加载速率为2kN/min,试件丧失承载能力后停止加载。

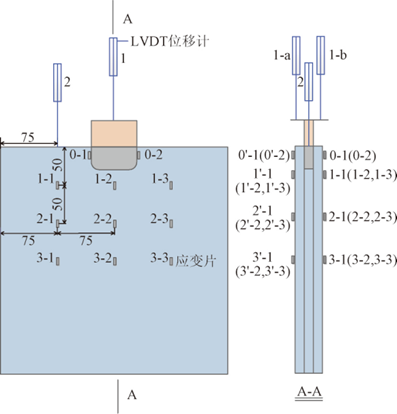

1.3 测点布置

试验过程中通过位移计及应变片测量试件的位移及外层玻璃板外表面的应变分布情况。在加载板两侧各设置一个位移计,用于检测试件在试验过程中是否出现偏心;在外层玻璃板表面横向间隔75mm、竖向间隔50mm均匀布置应变片。位移计与应变片布置及编号如图5所示。

图5 测点布置

2 试验结果及分析

2.1 破坏形态

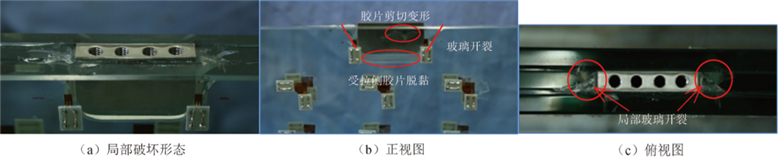

试验过程中荷载达到约40kN时,中间层玻璃在预埋件左右侧角部出现斜向上方的裂缝并逐渐延伸到玻璃端面,但对试件荷载和刚度影响较小。随后受拉SG胶片出现脱黏现象,试件刚度开始下降,预埋件与玻璃之间的相对位移逐渐增加,侧面SG胶片也出现明显的剪切变形。

试件破坏集中出现在预埋件附近的玻璃处。预埋件及连接螺栓未发生明显的变形。各试件的破坏形态基本一致。试件的典型破坏形态如图6所示。预埋件与玻璃板之间发生较大的相对位移,SG胶片与不锈钢预埋件脱黏导致预埋件拔出而丧失承载能力。

图6 典型破坏形态

图6 典型破坏形态

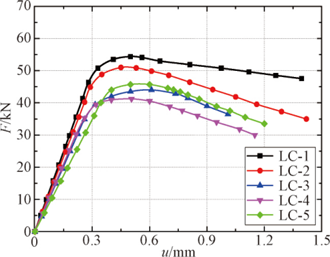

2.2 荷载-位移曲线

试验中得到的荷载-位移(F-u)曲线见图7,其中,位移u为预埋件相对于玻璃板端面的位移。由图可见,在荷载达到约40kN时,节点刚度开始下降;预埋件竖向位移达到约0.4mm时,试件达到极限荷载,由于玻璃与中间层材料的强度离散性,导致各试件的极限荷载存在一定的离散性。继续加载时,节点试件在一定位移范围内仍能保持较高承载力,由于玻璃裂纹发展形态的随机性,荷载-位移曲线下降阶段表现出一定的离散性,各节点试件的破坏表现出一定的延性。

图7 荷载-位移曲线

2.3 特征点荷载、位移

由于试件的荷载-位移曲线不存在明显的屈服点,试件的屈服位移采用等能量法确定;参考JGJ/T 101-2015《建筑抗震试验规程》中关于极限位移的定义,取荷载下降到极限荷载的85%时对应的位移作为极限位移;通过计算极限位移与屈服位移的比值,得到节点的位移延性系数。根据荷载-位移曲线计算得到节点试件的位移延性系数介于2.3~3.6之间,平均值为2.9,节点试件的平均极限荷载为46.7kN,变异系数为0.134。

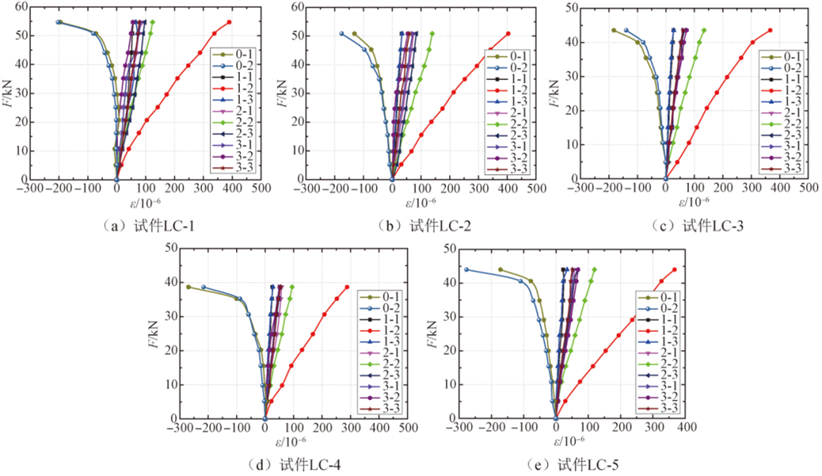

2.4 荷载-应变曲线

试验中得到各试件外表面玻璃应变分布情况如图8所示。由图可见,节点达到极限荷载时,玻璃表面最大拉应变达到约4×10-4。在预埋件拔出过程中,预埋件附近的外层玻璃受到偏心剪力作用,剪力和偏心弯矩共同作用导致外层玻璃板外侧表面为压应力(0-1与0-2号应变片)。远离预埋件部位的应变均为拉应变,且沿荷载作用线对称分布,例如1-1与1-3号、2-1与2-3号、3-1与3-3号应变片数据基本一致,表明在试验中未出现明显偏心受力的情况。

图8 试件玻璃面板应变分布

图8 试件玻璃面板应变分布

3 节点受力分析

根据试验中观察到的SG胶片的变形与脱黏导致节点失效的现象,重点推导胶片的内力分布,从而提出考虑胶片失效的节点承载力计算方法。

3.1 胶片内力计算

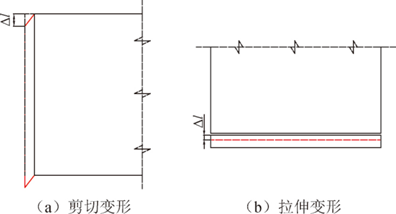

荷载从预埋件传递到玻璃板主要包括两条荷载路径:预埋件-SG胶片-外层玻璃,预埋件-SG胶片-中层玻璃。在试件的厚度方向,荷载通过胶片的剪切变形传递到外层玻璃板(图9a)。对于中层玻璃板,荷载由胶片拉伸和剪切变形传递到与黏接面接触的玻璃端面(图9b)。在竖直拔出荷载作用下,胶片变形包括剪切变形(图10a)及拉伸变形(图10b)两部分。

图9 节点传力路径图

图10 胶片变形示意

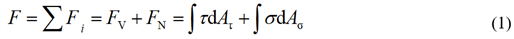

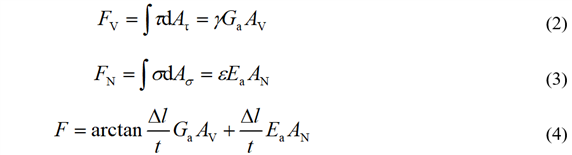

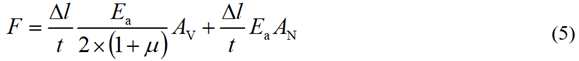

在金属植入节点中,受拉侧与受剪侧的胶片共同承担荷载作用,即:

由于各黏接面的面积相对较小,受剪胶片与受拉胶片的应力可认为是均匀分布,因此有:

式中:FV、FN分别为胶片剪切黏接面与拉伸黏接面所承受的剪力、拉力;τ、γ分别为胶片剪切黏接面剪应力、剪应变;σ、ε分别为胶片拉伸黏接面拉应力、拉应变;Ga、Ea分别为胶片剪切模量、弹性模量;AV、AN分别为剪切黏接面、拉伸黏接面的面积;Δl为节点拔出位移;t为胶片厚度。

3.2 节点承载力计算

试验中发现拉伸黏接面SG胶片会先行脱黏,此时节点仍能通过剪切黏接面继续承担荷载。因此,为使计算结果偏于安全,将拉伸黏接面胶片脱黏定义为节点承载能力极限状态,对应荷载作为节点承载力。

引入胶层材料泊松比,在小变形条件下,式(4)可简化为:

根据式(6)计算得到SG胶片的剪切黏接强度及拉伸黏接强度分别为14.5MPa和14.2MPa。

式中:σ1为胶片拉伸黏接强度;FV,N为剪切及拉伸黏接试验承载力;AV,N为剪切及拉伸黏接试验黏接面积。

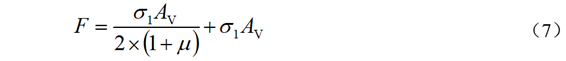

由上述计算可见,SG胶片的剪切黏接强度接近拉伸黏接强度,考虑泊松效应,胶片拉伸黏接面必定先于剪切黏接面脱黏,与试验现象一致。因此有:

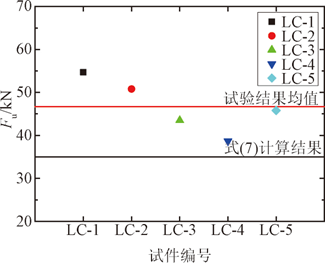

取胶片拉伸强度达到14.2MPa时对应的荷载为节点承载力。式(7)计算结果与试验承载力对比如图11所示,由图可见,式(7)计算结果较试验结果最小值约低16%。

图11 式(7)计算值与试验承载力对比

4 结 论

(1) 金属植入节点的承载力在38.7~54.7kN之间,变异系数为0.134。

(2) SG胶片的变形能力较强,金属植入节点的破坏具有良好的延性,试件位移延性系数介于2.3~3.6之间,平均值为2.9。

(3) 为保证金属植入节点不发生脆性破坏,设计时应保证外层玻璃具有足够的强度。

(4) 提出了考虑胶片变形协调的节点内力计算方法。建议将拉伸黏接面脱黏时定义为金属植入节点的承载能力极限状态,由此计算所得节点的承载力较试验最小值约低16%,结果偏于安全。

参考文献:黄小坤,韩伟涛,刘强,崔明哲,段树坤.夹层玻璃金属植入节点抗拉拔性能研究[J].建筑结构学报,2022,43(1):202-208