玻璃液的均化过程是通过不同组分的熔体之间互相扩散、溶解、玻璃液中气泡上升翻腾和玻璃液的对流等来实现的。主要是靠分子扩散运动使熔体中含某组分较多的部分向该组分较少的部分运动,从而消除玻璃中的条纹,促使玻璃液在化学组成上达到均匀一致。

01

机械搅拌

由于在黏滞介质内进行扩散特别缓慢,需要经过较长的过程,而且均化质量效率也往往不高。为了加速均化过程,可采用提高温度、降低黏度来增大扩散系数以及采用机械搅拌等办法。搅拌的作用是把玻璃液内的不均匀区域和粗条纹不断地分割成为很细而短的条纹, 使其接触面增大, 以利于玻璃液与条纹间相互溶解扩散,从而使条纹逐渐消失或减少。

很早以来,机械搅拌就用于坩埚熔制光学玻璃的作业,使玻璃液达到光学上的高度均匀。近年来池窑的熔化率越来越高,机械成形速度越来越快,对玻璃液充分均化和温度均匀有更高的要求,机械搅拌作业已发展应用于池窑上来。

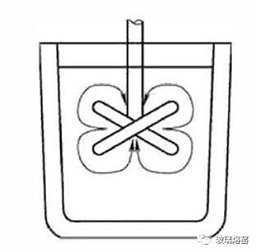

通常坩埚中的搅拌器有桨叶式、指形和曲拐式等多种。桨叶式搅拌器的搅拌操作,通过模型实验观察,模拟液形成条纹的运动情况如图1所示。搅拌器转动时,一方面将底部带有 条纹的玻璃液抽吸使之向上运动,另一方面,利用桨叶对上升液体产生的离心力,将条纹拉长和切断并挤向容器壁四周,与容器壁碰撞后分上下两环流,分别回至搅拌器中心,形成一个闭合循环运动。

图1模拟液体流动图

02

池底鼓泡

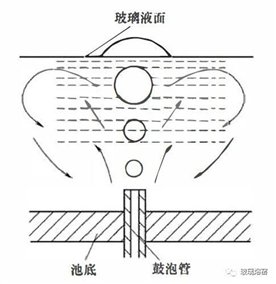

现代玻璃池窑熔化率大大提高,虽然在提高窑温的情况下,配合料的熔化速度相应加快了,但是玻璃液面的生产流大大加强,使部分尚未熔化澄清好的玻璃液容易混入生产流被带到作业部,这就破坏了池内玻璃液的正常对流,减弱了液流的热循环,从而限制了热交换作用, 缩短了玻璃液在熔化区的熔化时间,致使玻璃液的化学均匀性和温度均匀性降低。同时现代池窑的窑墙、池壁、碹顶等都设有保温措施,使热损失减少。但池壁保温后,熔化池底部玻璃液温度提高,玻璃液的温度差减少,致使对流减弱。在解决上述问题的各种措施中,最简单、经济而有效的方法,就是池底鼓泡澄清技术,这是一种先进而可靠的熔制工艺。

图2鼓泡原理图

采用合理控制的方法,向正在熔化澄清的玻璃液中鼓入气体,可促进玻璃液的澄清和均化。这种鼓泡工艺具有自由选择气体、鼓泡部位、鼓泡时间和作用周期等优点。玻璃液中气泡内的压力相当于气泡上液柱的压力、大气压力及气体、玻璃液界面间的表面张力的总和。由表面张力引起的压力,在细小的气泡中很大,而在稍大的气泡中则极小,可以忽略不计。因此溶解于玻璃液中的气体,常常扩散到较大的气泡中,使之增大。应用喷嘴向玻璃液鼓入相当大的气泡,是容易实现的。同时气泡的表面积大,亦即扩大了扩散面积,可加速扩散过程。

气泡中所含的气体种类越多,则每种气体的分压越小,从而吸收玻璃液中溶解气体的能力越强,气体的排除就较容易。若从外部鼓入与玻璃液本身所产生的气体种类不同的气体,可达到很好的效果。

03

辅助电熔

在用燃料加热的池窑作业中,同时向玻璃液通入电流,使之增加一部分热量,从而可以在不增大熔窑容量的情况下增加产量,这种新的熔制方式称为辅助电熔,现在已发展成为池窑增产的常用方法。

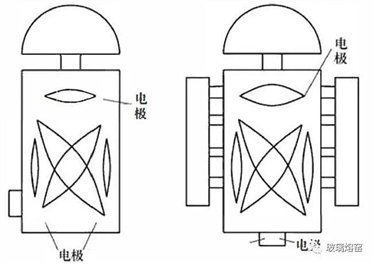

辅助电熔须在熔窑的适宜部位加热,一般分别设在熔化部、加料口和作业部。电极布置有多种方式,选择电极插入合适位置是很重要的。通常在熔化部热点处或在热点到流液洞之间设置一组电极,根据情况还可以在加料口处再设置一组电极,如图3所示。装设电极时须稍带倾斜,以便对电极进行水冷却。

在熔化部热点处用电辅助加热,可加强玻璃液以热点为中心朝上呈放射状向四周流动,这样就起着阻止配合料向前运动的作用,有利于强化熔制,而且电极能使热点更加凸现。通常在火焰加热的池窑作业中,为了增加出料量,将加速配合料向前移动,配合料层甚至可延伸到流液洞处,容易使原来对流中心的热点消失,形成对流不足,玻璃液下层温度下降,容易生产出含有气泡的玻璃。如在热点处的适当位置上输入电流加热,则电极附近的玻璃液温度上升,从而促进对流,使熔化、澄清和均化的进行有充分的时间, 这样就能生产出高质量而没有缺陷的玻璃。

图3辅助电熔电极布置示意图

04

全氧燃烧

20世纪50年代初期即开始在玻璃池窑上进行全氧燃烧熔制试验。在法国、德国和英国进行的生产性试验结果表明,全氧燃烧最适于增强火焰的下部,对马蹄形火焰和横火焰池窑都同样有效。在燃料消耗不变的状况下,可以缩短火焰长度和提高火焰下部温度,并可降低碹顶温度提高熔化率和热效率。

全氧燃烧熔化的主要作用如下:

全氧可以提高燃烧强度,使火焰强度提高,并导致火焰缩短,可以避免在蓄热室中的滞后燃烧,还有助于控制和改善窑池内的温度分布。

全氧燃烧导致火焰温度提高的原因,是由于火焰的增强和氮气浓度的降低。提高火焰温度可以改善火焰向四周的辐射和对流传热。

全氧燃烧提高火焰下部的温度和改善对配合料的给热,同时烟气中辐射气体(CO₂和H₂O)含量高,气体辐射能力增加,可提高热效率,减少燃油消耗,但仍然保持产量稳定和玻璃质量优良。由于减少燃料消耗和降低火焰上部温度会使池窑上部结构温度相应降低,因而可减少热损失,还能延长池窑寿命。

全氧燃烧不但可以在池窑的空气预热系统遭受损坏时用以维持生产,还可以在玻璃池窑运行后期作业不正常的情况下,需要季节性增产时采用,特别对环保有着明显的作用。这种全氧燃烧方法,虽然设备简单和投资省,但运行费用较贵。某些试验表明,每增产1t玻璃约需消耗氧气282m³,而辅助电熔每增产1t玻璃约耗电为780kW·h。因此只有在运行费用上与辅助电熔可以相比的情况下,全氧燃烧才有可能发展成为熔窑增产的正常作业方法。