0 引言

目前,国内使用最广泛的单银可钢化Low-E玻璃生产工艺,是在玻璃表面依次沉积氮化硅、镍铬、银、镍铬、氮化硅,该工艺生产出的产品,颜色丰富,耐磨擦性能好,钢化前后色差和可见光透过率变化小。本文将讨论在该生产工艺下,为了生产高质量可钢化Low-E玻璃,在使用不同的硅铝靶溅射功率时,如何选择最合适的工艺气体流量和氩/氮气比例,使玻璃钢化前后可见光透过率的变化最小。

1 实验条件

生产工艺为在玻璃表面依次沉积氮化硅、镍铬、银、镍铬、氮化硅,底层氮化硅使用两个旋转阴极,顶层氮化硅使用3个旋转阴极,采用中频溅射电源;镍铬和银均为4kW,采用平面阴极,直流溅射电源。玻璃传输速度为4m/min,本底真空为1.2×10-4~2.4×10-4Pa。

2 改变溅射功率和工艺气体流量Low-E玻璃钢化前后可见光透过率变化量

本实验采用最常用的单银可钢化Low-E玻璃生产工艺,每次只调节前、后硅铝靶的溅射功率和工艺气体流量、比例。

2.1工艺气体氩/氮气比例为60:40

表1 氩/氮气比例为60:40时Low-E玻璃钢化前后可见光透过率变化量 /%

| 480:320 (ml/min) | 600:400 (ml/min) | 720:480 (ml/min) | 840:560 (ml/min) | 960:640 (ml/min) |

30(kW) | 2.1 | 2.5 | 2.8 | 2.9 | 3.3 |

40(kW) | 3.0 | 2.3 | 2.4 | 2.5 | 3.0 |

50(kW) | | 2.5 | 2.4 | 2.3 | 2.6 |

60(kW) | | | 2.2 | 1.9 | 2.3 |

70(kW) | | | | 1.2 | 1.9 |

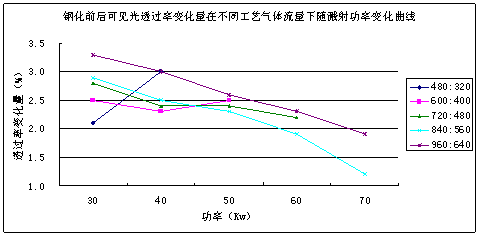

图1 氩/氮气比例为60:40时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线图

从表1中可以看出,当工艺气体流量较小时,硅铝靶溅射功率无法升到较高的数值。

从图1中可以看出,硅铝靶溅射功率越高,Low-E玻璃钢化前后可见光透过率变化量总体趋势在下降。在相同的溅射功率下,工艺气体流量越低,Low-E玻璃钢化前后可见光透过率变化量越小,但是40kW在480:320曲线和50kW在600:400曲线中有翘尾现象,这是由于此处氩气流量过高,靶材溅射出的硅原子数量过多,而氮气流量过小,没有足够的氮原子与硅原子结合形成氮化硅,致使一部分纯硅原子掺杂沉积在氮化硅膜层中间,造成钢化前后可见光透过率变化量变大。

2.2工艺气体氩/氮气比例为50:50

表2 氩/氮气比例为50:50时Low-E玻璃钢化前后可见光透过率变化量 /%

| 400:400 (ml/min) | 500:500 (ml/min) | 600:600 (ml/min) | 700:700 (ml/min) | 800:800 (ml/min) |

30(kW) | 1.4 | 2.2 | 3.2 | 4.0 | 3.9 |

40(kW) | 1.2 | 1.8 | 2.2 | 3.7 | 4.1 |

50(kW) | 1.0 | 1.1 | 1.6 | 3.3 | 3.6 |

60(kW) | | 1.2 | 1.2 | 2.2 | 3.0 |

70(kW) | | | 0.9 | 1.7 | 2.3 |

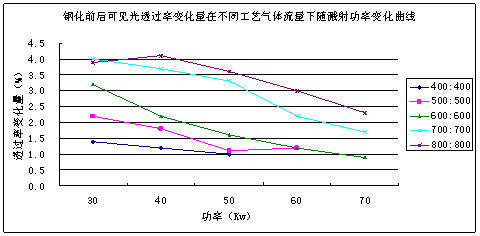

图2 氩/氮气比例为50:50时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线图

从表2中可以看出,当工艺气体流量较小时,硅铝靶溅射功率无法升到较高的数值。

从图2中可以看出,硅铝靶溅射功率越高,Low-E玻璃钢化前后可见光透过率变化量越小。

2.3 工艺气体氩/氮气比例为40:60

表3 氩/氮气比例为40:60时Low-E玻璃钢化前后可见光透过率变化量 /%

| 320:480 (ml/min) | 400:600 (ml/min) | 480:720 (ml/min) | 560:840 (ml/min) | 640:960 (ml/min) |

30(kW) | 3.1 | 3.8 | 4.7 | 5.9 | 6.1 |

40(kW) | 2.4 | 3.3 | 4.4 | 5.4 | 5.6 |

50(kW) | 1.9 | 3.1 | 3.9 | 4.8 | 5.5 |

60(kW) | 1.8 | 2.2 | 3.4 | 4.1 | 5.0 |

70(kW) | | 1.7 | 2.6 | 3.9 | 4.6 |

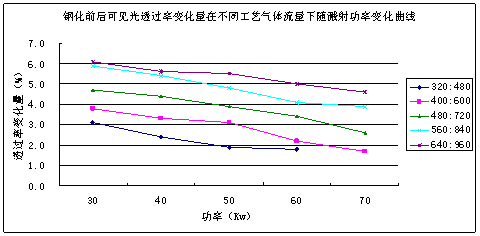

图3 氩/氮气比例为40:60时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线图

从表3中可以看出,当工艺气体流量较小时,硅铝靶溅射功率无法升到较高的数值。由于氮气流量较高,因此靶材不上电现象明显减少。

从图3中可以看出,溅射功率越高,Low-E玻璃钢化前后可见光透过率变化量越小,在相同的溅射功率下,工艺气体流量越低,钢化前后可见光透过率变化量越小。

对比表1、2、3我们可以看出,相同工艺气体流量下,随着氮气比例的提高,硅铝靶允许使用的溅射功率越高,说明氮气流量足够高时,硅铝靶才能稳定地工作在高功率下。氮气流量较高时,Low-E玻璃钢化前后可见光透过率变化量增大。

对比表1、2、3我们还可以看出,氩/氮气比例为40:60时,Low-E玻璃钢化前后可见光透过率变化量在各种流量下,普遍偏大,生产过程中不应采用。

对比图1、2、3我们可以看出,图1曲线相互交叉现象明显比图2、图3要多很多,没有规律可循,但变化量的幅度最小。

2.4 工艺气体流量为800ml/min时Low-E玻璃钢化前后可见光透过率变化量

表4 流量为800ml/min时Low-E玻璃钢化前后可见光透过率变化量 /%

| 480:320 (ml/min) | 400:400 (ml/min) | 320:480 (ml/min) |

30(kW) | 2.1 | 1.4 | 3.1 |

40(kW) | 3.0 | 1.2 | 2.4 |

50(kW) | | 1.0 | 1.9 |

60(kW) | | | 1.8 |

70(kW) | | | |

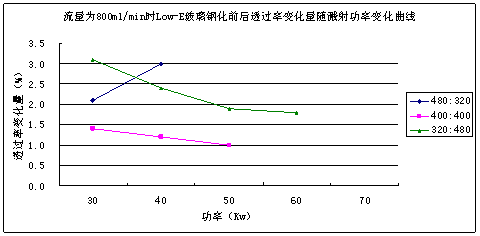

图4 流量为800ml/min时Low-E玻璃钢化前后透过率变化量随溅射功率变化曲线图

从表4中可以看出,当工艺气体氮气流量较小时,溅射功率无法升到较高的数值,氮气比例越高,硅铝靶允许使用的功率越高。

从图4中可以看出,在工艺气体流量为800ml/min时, Low-E玻璃钢化前后可见光透过率变化量随溅射功率的增加而减少,但是480:320曲线变化规律与之相反,这是由于溅射功率40kW时,氮气流量320ml/min严重不足,或者说氩气流量480ml/min过大,溅射下来的硅原子数量过多,没有足够的氮原子与之结合形成氮化硅,导致多余的硅原子掺杂其中,沉积到膜层中间,钢化后可见光透过率变化量增大。

2.5 工艺气体流量为1000ml/min时Low-E玻璃钢化前后可见光透过率变化量

表5 流量为1000ml/min时Low-E玻璃钢化前后可见光透过率变化量 /%

| 600:400 (ml/min) | 500:500 (ml/min) | 400:600 (ml/min) |

30(kW) | 2.5 | 2.2 | 3.8 |

40(kW) | 2.3 | 1.8 | 3.3 |

50(kW) | 2.5 | 1.1 | 3.1 |

60(kW) | | 1.2 | 2.2 |

70(kW) | | | 1.7 |

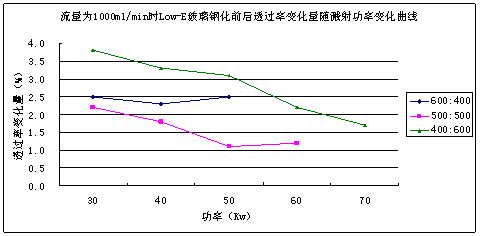

图5 流量为1000ml/min时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线图

从表5中可以看出,当工艺气体氮气流量较小时,硅铝靶溅射功率无法升到较高的数值。氮气比例越高,硅铝靶允许使用的溅射功率越高。

从图5中可以看出,在工艺气体流量为1000ml/min时, Low-E玻璃钢化前后可见光透过率变化量,随溅射功率的增加而减少。在相同的溅射功率下,氩/氮气比例为50:50时,透过率变化量最小。60:40曲线在50kW和50:50曲线在60kW上翘,说明此时氮气流量不足。

2.6 工艺气体流量为1200ml/min时Low-E玻璃钢化前后可见光透过率变化量

表6 流量为1200ml/min时Low-E玻璃钢化前后可见光透过率变化量 /%

| 720:480 (ml/min) | 600:600 (ml/min) | 480:720 (ml/min) |

30(kW) | 2.8 | 3.2 | 4.7 |

40(kW) | 2.4 | 2.2 | 4.4 |

50(kW) | 2.4 | 1.6 | 3.9 |

60(kW) | 2.2 | 1.2 | 3.4 |

70(kW) | | 0.9 | 2.6 |

图6 流量为1200ml/min时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线图

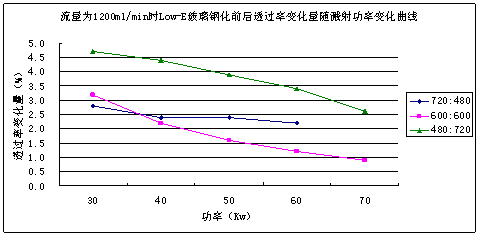

从表6中可以看出,当工艺气体氮气流量较小时,硅铝靶溅射功率无法升到较高的数值。氮气比例越高,硅铝靶允许使用的溅射功率越高。

从图6中可以看出,在工艺气体流量为1200ml/min时, Low-E玻璃钢化前后可见光透过率变化量,随溅射功率的增加而减少。在相同溅射功率下,氩/氮气比例为50:50时,透过率变化量普遍偏低。

2.7 工艺气体流量为1400ml/min时Low-E玻璃钢化前后可见光透过率变化量

表7 流量为1400ml/min时Low-E玻璃钢化前后可见光透过率变化量 /%

| 840:560 (ml/min) | 700:700 (ml/min) | 560:840 (ml/min) |

30(kW) | 2.9 | 4.0 | 4.9 |

40(kW) | 2.5 | 3.7 | 5.4 |

50(kW) | 2.3 | 3.3 | 4.8 |

60(kW) | 1.9 | 2.2 | 4.1 |

70(kW) | 1.2 | 1.7 | 3.9 |

图7 流量为1400ml/min时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线图

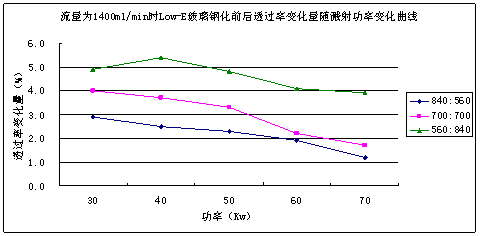

从表7中可以看出,当工艺气体流量足够大时,硅铝靶溅射功率都可以升到较高的数值。

从图7中可以看出,在工艺气体流量为1400ml/min时,氮气流量已经能够满足硅铝靶使用较高溅射功率的需求。溅射功率越高,Low-E玻璃钢化前后可见光透过率变化量越小。在相同的溅射功率下,氩/氮气比例为60:40时,透过率变化量最小;氩/氮气比例为40:60时,透过率变化量最大。

2.8 工艺气体流量为1600ml/min时Low-E玻璃钢化前后可见光透过率变化量

表8 流量为1600ml/min时Low-E玻璃钢化前后可见光透过率变化量 /%

| 960:640 (ml/min) | 800:800 (ml/min) | 640:960 (ml/min) |

30(kW) | 3.3 | 3.9 | 6.1 |

40(kW) | 3.0 | 4.1 | 5.6 |

50(kW) | 2.6 | 3.6 | 5.5 |

60(kW) | 2.3 | 3.0 | 5.0 |

70(kW) | 1.9 | 2.3 | 4.6 |

图8 流量为1600ml/min时Low-E玻璃钢化前后可见光透过率变化量随溅射功率变化曲线图

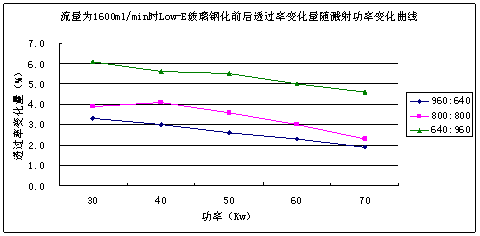

从表8中可以看出,当工艺气体流量足够大时,硅铝靶溅射功率可以升到较高的数值。

从图8中可以看出,在工艺气体流量为1600ml/min时,硅铝靶溅射功率越高,Low-E玻璃钢化前后可见光透过率变化量越小。在相同溅射功率下,氩/氮气比例为60:40时,钢化前后可见光透过率变化量小。

对照表4至8可以看出,工艺气体流量小,硅铝靶溅射功率上不去,高功率必须配大流量,在大流量下使用小功率,Low-E玻璃钢化前后可见光透过率变化量增大。

对照图4至8可以看出,工艺气体流量越大,Low-E玻璃钢化前后可见光透过率变化量的变化幅度越大。主要表现在大流量配低功率时,可见光透过率变化量的差值急剧增加,说明大流量配小功率,会使钢化前后可见光透过率变化量明显增大。

溅射功率为70kW时,工艺气体流量选择氩/氮气为600:600ml/min,钢化前后Low-E玻璃可见光透过率变化量最小,氩/氮气为840:560ml/min次之。溅射功率为60kW时,工艺气体流量选择氩/氮气为500:500ml/min或者600:600ml/min,Low-E玻璃钢化前后可见光透过率变化量较小,但工艺气体为500:500ml/min时,溅射功率只能稳定升到65kW,60kW处于极限边缘,不适合生产使用。溅射功率为50kW,工艺气体流量选择氩/氮气为400:400ml/min和500:500ml/min时,Low-E玻璃钢化前后可见光透过率变化量较小,但是工艺气体流量为400:400ml/min时,硅铝靶溅射功率只能稳定升到55kW,50kW处于极限边缘,不适合生产使用。溅射功率为40kW和30kW时,工艺气体流量选择氩/氮气为400:400ml/min,钢化前后可见光透过率变化量较小。

3 结束语

为了生产高质量可钢化Low-E玻璃,在使用不同的硅铝靶溅射功率时,如何选择最优的工艺气体流量和氩/氮气比例,在不同的生产线上的数据不尽相同;在不同的真空度下不尽相同;在靶材厂家、批次不同时也不尽相同。我们可以在每次生产准备时,选用不同参数试验一下,选择最佳参数用于生产,也可以事先规定出不同溅射功率下工艺气体使用参数,以提高生产效率。从上文中我们可以看出,工艺气体流量氩/氮气比例选择50:50时,在各个溅射功率下使用表现都很好,是最佳选择。