1引言

在全球能源紧张、全社会节能意识日益增强的环境下,同时伴有土地资源紧缺,越来越多的高层建筑拔地而起的现状,绿色、环保、节能是社会对建筑物的越来越迫切的要求。随着国家对节能指标的要求越来越严格,普通单银Low-E玻璃产品已经不能满足节能指标要求。双银Low-E中空较单银Low-E中空节能性能更加优越,在室内舒适性以及减少制冷采暖能耗等方面都相对单银Low-E 中空有显著提高。并且双银Low-E玻璃将玻璃的高透光性与太阳热辐射的低透过性巧妙地结合在一起,成功地解决了高透光与低U值、Sc值的双重优势并存的难题,具有更好的节能效果,是真正意义上的低碳环保的绿色产品。

2为什么可钢化双银Low-E玻璃不好加工

台玻是国内较早开发、批量生产双银Low-E镀膜玻璃的企业之一,根据市场对双银Low-E产品的需求,开发多款可供玻璃深加工企业加工生产的可钢化双银Low-E镀膜产品,取得了良好的社会效益和经济效益。根据对使用台玻可钢化双银Low-E镀膜大板深加工企业的生产指导观察, 我们也发现部分深加企业因技术条件和加工实力的欠缺导致可钢化双银Low-E镀膜大板加工成品率不高,通过对这些深加工企业生产可钢双银Low-E玻璃的指导,大部分企业按照可钢化双银Low-E玻璃的要求进行技术改造、培训,严格按照要求生产,都能掌握可钢化双银Low-E玻璃的生产技术,双银玻璃合格率能够得到显著提高。

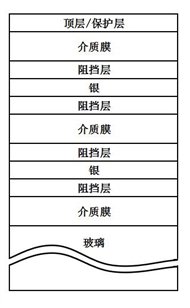

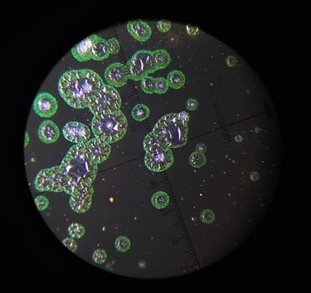

我们可以从双银Low-E镀膜玻璃膜层结构了解到双银玻璃为什么比较难加工。单银Low-E玻璃膜层的“汉堡包”结构大家已经很熟悉了,双银Low-E玻璃就是“巨无霸汉堡包”了,双银Low-E玻璃可以镀几层至十几层膜层,其中含有两层纯银层。双银Low-E玻璃膜层选材、膜层结构、膜层厚度及均匀性控制等难度远远大于单银Low-E玻璃,产品在机械性能、抗氧化性能、可加工性上逊于单银Low-E玻璃。为了保证膜系透光率、玻璃颜色,会对膜层结构和膜层厚度进行取舍,表现在可加工性上就是双银Low-E玻璃膜层偏“软”,不好加工,不好保存,容易划伤和氧化,不好钢化,钢化容易变形。

图1 一种可钢化双银Low-E玻璃结构示意图

3 深加工企业加工双银Low-E镀膜玻璃遇到的问题

3.1划伤

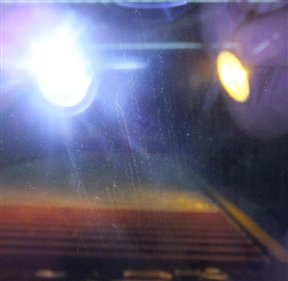

深加工企业加工可钢化双银Low-E镀膜大板时首先遇到的是划伤,划伤主要产生在切片台、玻璃转运过程、磨边等工序。

生产可钢双银Low-E玻璃时切片台要保持干净,当玻璃切完之后台面有碎玻璃屑的时候要及时用压缩空气吹走,防止玻璃背面带起碎屑,划伤(压伤)下一片玻璃的膜面;切割机上片台吸盘不能接触膜面,防止膜面损伤。

玻璃上架/玻璃转运的时候要需做好防护,玻璃与玻璃之间用干净白纸或者软木垫隔离,如果用软木垫只能粘贴在玻璃面边缘(即除膜范围内),严禁贴在膜面,这样贴是防止玻璃钢化后膜面留下软木垫大小的印记。

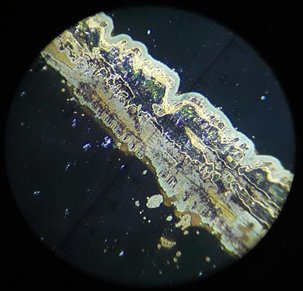

图2 双银Low-E镀膜玻璃软木垫粘贴方法

磨边环节容易造成划伤的地方是在皮带上、转片台、清洗机辊道和毛刷。生产前要彻底清洁水箱、皮带、转片台、清洗机辊道、毛刷、风刀口。尽量使用纯净水,因为纯净水洗过的双银Low-E玻璃膜面残留物少,可以延迟膜面氧化的时间。如果条件有限,至少要保证是PH值6-7的自来水。严禁使用循环水,因为循环水中存在太多玻璃粉和杂质,洗出来的玻璃雾蒙蒙的,也容易氧化。膜面残留的玻璃粉在转运过程中会造成膜面存在肉眼不可见的压伤,钢化后出现一个个的白点。这些白点会让加工厂误以为是双银Low-E玻璃质量不行,首先想到的是投诉厂家,而不是先查找自己的问题。

图3 镀膜玻璃膜面残留玻璃粉

磨边机生产双银Low-E玻璃时压紧带升起,清洗机软、硬毛刷都要升起,不能接触膜面。玻璃进清洗机前可以增加一个水量大的水管冲洗玻璃,这样可以冲洗掉膜面残留的玻璃粉和玻璃渣,保证膜面干净。

图4 双银玻璃进清洗机前加大水流冲洗膜面

磨边收片之后的工序最好戴医用硅胶手套,因为硬橡胶手套接触膜面后会造成膜面划伤。生产全程不要接触距玻璃边除膜范围之外的部位,以防止损坏膜层;用卷尺测量玻璃的时候更不能在膜面上滑擦;全程要保证双银玻璃加工的时候膜面向上。

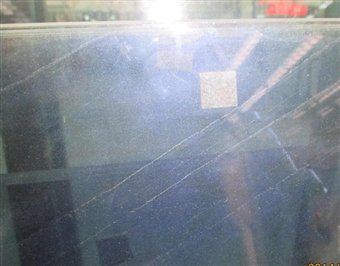

3.2氧化、脱膜

氧化是因为膜层(银)与空气中的硫离子、水分、氧发生反应,使膜层变色,膜层留下不可逆转印记;当膜层受到腐蚀完全脱落,露出基片,我们称为脱膜。

氧化的原因:

- 生产过程中耽误时间过长,每个工序控制在4-6h内完成生产;

- 清洗机不能吹干膜面,致使膜面残留水分,使膜层受到氧化;

- 化学溶液接触膜面;

- 膜面沾水、口水和汗渍。

图5 双银玻璃膜面水迹印 图6 风刀印造成的氧化痕迹

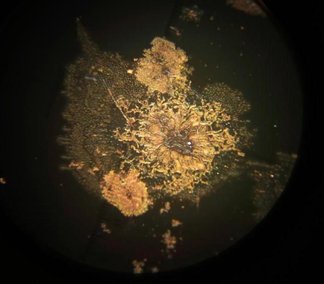

图7 口水氧化印记(60X ) 图8 可钢双银Low-E膜层受到汗渍氧化(60X)

图9 可钢双银膜层受到水迹氧化(60X) 图10 双银膜面划伤导致氧化脱膜(60X )

预防氧化方法:

- 以瓶颈工序生产双银玻璃的产量来定切割产量,保证双银产品在24小时内完成中空合片,潮湿闷热季节生产进度要加快。如果出现双银Low-E玻璃不能及时生产,需用PE布包起玻璃,放入干燥剂,密封好,恢复生产后第一时间生产;

- 切割时使用挥发型Low-E切割油,油迹宽度控制在1cm范围内;清洗时不能添加洗涤剂、洗衣粉;这些化学物质接触膜面后让膜层氧化加速,或者钢化后膜面留下印记;

- 磨边清洗机对风刀口、风管定期清洁保养,定期更换进风口过滤网,清洗机走速控制在5米/分左右,保证玻璃过清洗机能够被吹干,膜面不残留水分;玻璃不能在风刀处停留,洗出来的双银Low-E玻璃膜面确保干净、无灰尘、无污迹;

- 生产全程要防止水、汗渍、口水沾在膜面和手接触膜面,否则会导致膜面氧化、脱膜。

3.3钢化问题

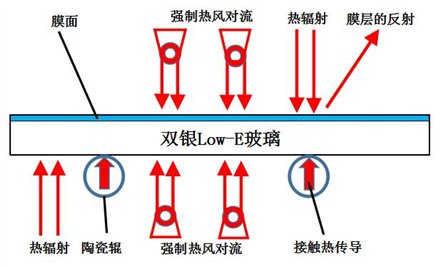

玻璃在钢化炉中受热主要通过热辐射、热传导、热对流来实现,低辐射镀膜玻璃的特性——即高的远红外辐射的反射,双银玻璃因为有两层银,膜层中的银层对红外加热反射更高(≥90%),如果使用传统辐射炉进行双银玻璃的加热,会出现玻璃上部吸热困难,容易造成玻璃上下温度不均,钢化效果大打折扣;如果增加加热时间,会造成玻璃受热变形和出现较大的波形,甚至会产生严重的光学畸变缺陷,因此不能用传统的钢化炉钢化双银低辐射镀膜玻璃。根据目前各种钢化炉生产双银Low-E镀膜玻璃的情况来看,钢化效果是双室上下对流炉>单室上下对流炉>上部对流炉>辐射改造对流炉。

图11 双银Low-E玻璃在上下强制对流钢化炉中受热示意图

双银Low-E玻璃由于具有受热慢、散热慢的特点,钢化遇到的最多问题就是变形、不易钢化、吹风易碎等问题,变形包括钢化波浪、锅形、上/下弯、钢化白雾、边部变形等。单室上下对流炉生产双银Low-E玻璃时,加热时间控制在50-60(s/mm玻璃厚度),温度控制在650-680℃,每炉装载量控制在50-80%。对钢化中遇到的变形、不易钢化、吹风易碎等问题,在保证玻璃钢化强度和外观要求的前提下根据实际情况对上下对流强度、加热时间、上/下风压和装载率等方面进行调整。

由于可钢 双银Low-E玻璃膜层软,钢化前注意检查是否有氧化(水迹、口水印、汗渍)、脱膜、压伤、划伤、手指印等膜层问题,先小批量生产,确认膜层质量合格后才能大批量生产。

- 深加工企业生产管理问题

生产组织管理问题是深加工企业最容易忽视也是最难的问题。有些深加工企业没有良好的生产组织能力,对生产可钢双银Low-E产品没有规划、监督、改进和总结,按照单银镀膜玻璃生产模式生产双银镀膜玻璃,这次生产双银产品遇到的问题,下次还是会遇到,严重影响成品率和交期,甚至出现员工因为生产可钢双银玻璃合格率低、计件工资低而拒绝生产双银Low-E产品。

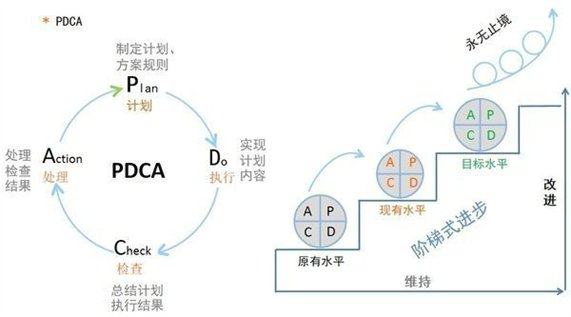

深加工企业在生产可钢双银Low-E镀膜产品时可采取PDCA循环法,即计划-实施-检查-处置(总结)。

图12 PDCA循环改进图

4.1 P(Plan)计划,生产双银产品前进行生产规划,做好预防应对措施,明确生产目标,达成目标的保障措施。计划有以下措施:

- 明确双银Low-E玻璃生产量、成品率,落实到每个工序、每个班组;

- 提前对员工进行培训,明确生产双银产品的防护要求:全程戴口罩、严禁手、橡胶手套直接接触膜面,识别膜面,全程保证膜面向上加工;规定玻璃码放防护、转运要求;

- 做好双银Low-E镀膜产品生产前的技术改造和保养工作,保证设备、工序能够生产双银玻璃。如纯水改造、磨边/清洗机保养、钢化炉辊道保养、中空清洗机保养;

4.2 D (Do)实施。

- 生产中各工序员工按照培训内容进行操作,发现问题及时反馈,管理人员及时进行指导、调整,保证生产有序、按照计划进行。

- 先小批量生产,及时发现生产中的问题,进行改善,改善完成后再大批量生产,避免大批量产品的报废

4.3 C (Check) 检查,生产中管理人员需检查员工防护、设备清洁、玻璃清洗是否到位,转运过程玻璃是否受到有效保护,是否按照双银玻璃要求生产,如果发现问题需及时纠正,采取纠正措施,杜绝大批量产品的报废。

4.4 A (Action)处置(总结),对发现的问题进行总结,形成制度、作业程序,再进行培训,保证类似问题下次生产中不再出现。

通过不断的PDCA循环,提高员工素质和工厂管理水平,最终目的是提高企业可钢双银Low-E镀膜产品的加工能力和技术水平。

5.结论

我国正处于建设的鼎盛时期,每年建成房屋近20亿平方米,而能达到国家规定节能标准的建筑只占10%左右;且在即有的约400亿平方米建筑中,95%以上是高耗能建筑,可见在我国推行节能建筑已刻不容缓。影响建筑能耗最直接的因素是建筑维护结构的保温与隔热性能,门窗又是其中最薄弱的环节。据统计,在建筑中门窗玻璃的能耗约占建筑总能耗的35%左右,因此推广因此节能玻璃的应用在建筑节能中具有重要意义。随着双银Low-E镀膜产品的技术越来越成熟,双银Low-E玻璃价格与单银Low-E玻璃价格差距越来越小,双银Low-E玻璃应用必将越来越广泛,并逐步取代单银Low-E玻璃,将有利于社会能源的节约,有利于人居环境的改善。

磁控溅射厂应摒弃门户之见,加强学习交流,共同努力提高可钢双银Low-E镀膜技术,确保可钢双银Low-E镀膜产品的可加工性进一步提高;玻璃深加工厂也应提高双银Low-E镀膜产品的加工能力,向社会提供合格双银Low-E玻璃产品。上下游齐心协力共同加快可钢化双银Low-E镀膜产品的推广。

注:部分行业统计数据主要来自国家统计局及市场调研数据。