1. “软故障”现象

这里描述的玻璃缺陷“软故障”具有如下特点:

1) 诱发原因极微妙

貌似若隐若无,不易被工序过程管制技术措施所捕捉和管制,如高温熔体的均匀性故障。

2) 发生频次极随机

就像是一场说走就走的“旅行”一样,随机发生、随机消失,而且是来无影去无踪,来了就是结果,去了什么都不留下。如日用玻璃行业啤酒瓶抗冲击强度的随机变化现象,它可以在任何时候出现,也可以在任何时候消失,而且持续时间的长短也是随机的。

3) 过程管制极棘手

鉴于上述两个原因,此使得工序过程管制缺失非常有效的技术手段。

2. 成因解析

凡事现象的背后都有其本质原因,玻璃制造也不例外。玻璃宏观缺陷的呈现,无非就是玻璃性质质变的表现。因此,探析玻璃性质质变要素,便是工序过程原因追溯的本质与核心。

2.1随机现象的本质

玻璃性质是由玻璃结构决定的,它们之间的函数关系见2-1式。

Gp=f(Sg)______________(2-1)

式中:Gp—玻璃的性质;

F —函数形式;

Sg—玻璃结构;

玻璃设计组分的种类和含量决定了玻璃结构,它们之间的函数关系见2-2。

Gp =φ(Pi)______________(2-2)

式中:Gp—玻璃的性质;

φ—函数形式;

Pi—玻璃组成;

公式2-2的逆函数构成方程2-3式,。

Pi=φ-1(Gp)______________(2-3)

式中:Gp—玻璃的性质;

φ—函数形式;

Pi—玻璃组成;

从2-3式可以看出,玻璃性质(Gp)与玻璃组成(Pi)对应关系的非唯一性问题,也就是说达到要求性质指标的玻璃组分有多种,当配方设计组成中的某种或某几种组分的含量或配比发生变化时,玻璃性质也将随之被改变。玻璃中的组分可分为三类,即网络形成体、网络外体和中间体,它们是玻璃形成的基础,反映玻璃的基本特性,是影响玻璃结构、性质的内因。

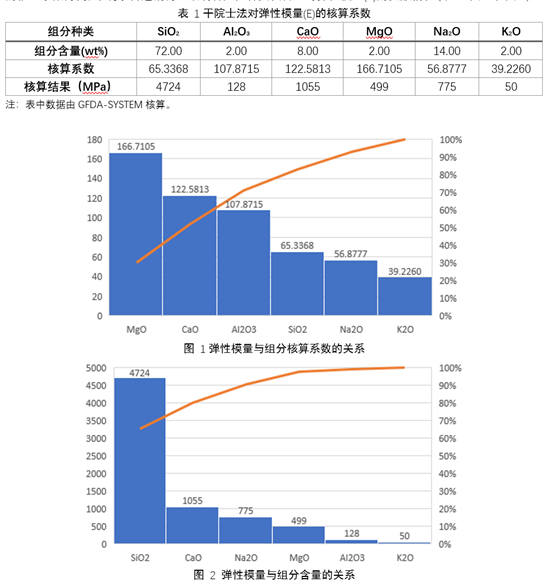

从玻璃性质的组分核算系数中,也能直观地观察到各组分种类和含量对玻璃性质的贡献,以干院士法的核算系数为例,来观察普通钠钙硅玻璃各组分种类及含量对弹性模量(E)的贡献情况(表1、图1和图2)。

由此可见,当玻璃组分发生变化时,将随之带来玻璃结构的变化,进而带来终极结果,即玻璃性质的改变,性质即会呈现出宏观品质特性,如抗压强度、抗冲击强度、热稳定性等品质管制指标的波动,严重时批量产出不合格品。因此,做好品质保证工作的核心手段就是通过工序过程管制措施确保玻璃组分种类及含量的稳定性,这便是随机现象的本质。

2.2随机现象的过控

2.2.1配方设计与随机现象

在玻璃配方设计时,要考量设计方案在当前设备及工艺过控情况下对于玻璃均匀性故障的影响;其次,原料粒度级配状况、辅助原料种类及配比的使用也会带来均匀性故障问题。

原则上讲,配方设计跟组分随机变化没有直接关系。但是,组分种类和设计含量会影响高温熔体的粘度,进而波及熔体的高温均化进程。当工序过程管制出现异常随机波动时,高粘滞性熔体的均化效率和结果也随之波动,由此带来高温熔体的均匀性故障问题。

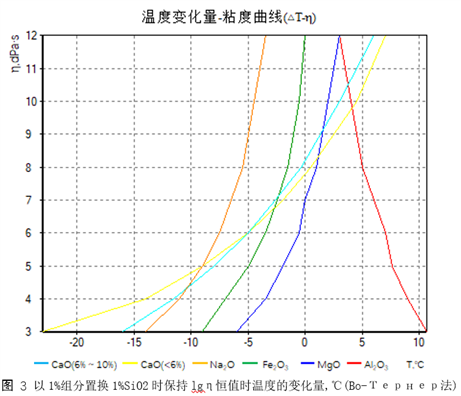

在配方组成设计时,组分种类和含量对高温熔体的影响是值得考量的。图3表征了几种组分对高温熔体粘度的影响情况。在实际生产中,这也是可触碰得到的,如啤酒瓶玻璃配方组成设计,早期的设计初衷是希望提高Al2O3含量来改善玻璃力学强度,但是Al2O3过高会带来熔体均化困扰,反而容易导致工序过程管制失控;现在的设计理念是:降低其含量(从早期的3.0%~5.0%已降低至当前的<2.0%),通过改善熔体均匀性故障来提高强度,事实证明效果是显著的。

2.2.2配方核算与随机现象

配方核算原本是简单的,无非就是高斯消元法求解线性方程组而已。但是,工艺参数的定订和碎玻璃的核算无疑会带来配方核算的困扰,合理的核算模式对于规避熔体缺陷、成型缺陷是有益的,反之,非预期的随机事故即会接踵而至。

工艺参数的定订会直接影响熔制进程和熔制品质;碎玻璃的不合理使用即会带来均匀性故障的随机现象,因为碎玻璃种类的多样性会带来组分种类和组分含量的多样性,当碎玻璃种类失控时,即会随之带来设计组分的变化,随机现象油然而生。

本质上讲,碎玻璃也是一种原料,同其它原料一样,也应参与配方设计组成的核算,这才是科学的态度和科学的核算模式。碎玻璃参与配方设计组成将使得各原料用量随着碎玻璃比例和含量的变化而变化,通过原料用量的变化实现配方设计组成的不变化。然而传统的配方核算,碎玻璃仅仅是个比例的概念,不参与配方设计组成核算,其结果是:原料用量不变,碎玻璃种类、碎玻璃组分种类及碎玻璃含量在变,最终导致玻璃设计组成变化,进而诱发各类缺陷。

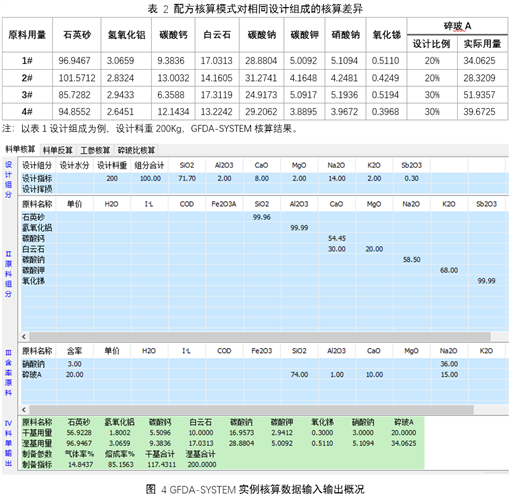

运用《玻璃配方设计与调整》(GFDA-SYSTEM)针对上述两种情况核算四组数据来观察其差异(表1),核算条件如下:

u 配方设计组成不变,碎玻璃比例不变,碎玻璃参与配方设计组成计算(表2,1#)

u 配方设计组成不变,碎玻璃比例不变,碎玻璃不参与配方设计组成计算(表2,2#)

u 配方设计组成不变,碎玻璃比例改变,碎玻璃参与配方设计组成计算(表2,3#);

u 配方设计组成不变,碎玻璃比例改变,碎玻璃不参与配方设计组成计算(表2,4#);

从表2中可以看出,相同的配方设计组成,因碎玻璃比例不同、碎玻璃是否参与设计组成的计算不同而导致配合料各原料用量差异很大。配方核算实例的碎玻璃组成与设计组成相似(图4),碎玻璃比例差异也不大。反之,若碎玻璃组成与设计组成差异较大、碎玻璃比例差异较大时,原料用量差异将会非常大,如果此时对碎玻璃的使用仍然停留在“比例”的概念上,必将为生产带来非预期结果。

2.2.3原料粒级与随机现象

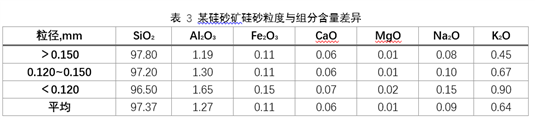

不同的矿物原料粒径其化学组成是有差异的,通常硅砂颗粒越细,碱金属和碱土金属及含铁量会偏高(表3)。同时,细粒级矿物原料中还会含有较大量的难熔重矿物,如磁铁矿、铬铁矿、锆英石等。当原料粒度级配不符合统计分布时,则说明原料自身的均匀性出现了问题,在进行配合料制备时,原料自身组成的不一致性即会带给配合料制备的均匀性困扰。

原料的粒度级配状况也会直接影响配合料的粒级级配和配合料制备的均匀性。

2.2.4配合料制备与随机现象

配合料的制备工艺及制备品质直接影响到玻璃的熔制效率和玻璃液的品质。配合料均匀度是达成最佳熔制能力的先决条件,也是配合料制备工序的核心管制目标,随机波动现象需考量如下要素:

1) 粒度级配

配合料的粒度分布管制,在配合料制备过程中,可以减小粒度的分散性,降低分层与粉尘飞扬,显著提高配合料均匀度;在存贮、输送过程中可以减少附着降低粉尘;在加料熔制过程中可降低粉料随热气流的飞扬和挥损、提高窑炉熔化效率、减小玻璃组成波动、稳定成型熔体料性。对于生产提升制品品质与合格率、降低单位能耗与成本具有非常重要的意义。

配合料各原料粒配的基本原则是:各原料的颗粒质量要相近,难熔原料的粒度要适度减小,易熔原料的粒度要适度增大。

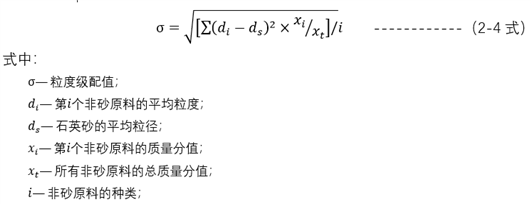

虽然配合料的粒度级配状况受制于原料种类、原料粒度及原料用量的直接影响,但可以通过监测配合料粒度级配指标(2-4式),反过来改善原料粒度级配及原料选用种类调整,来实现配合料粒级配比的合理性改善。因此,这个看似被动的粒度级配指标管制实际上是不被动的。

2) 原料含水量

在玻璃原料中,含水量最高的当是石英砂,这类硅质原料多是敞开式堆放,即便是袋装,也会随着时间的推移使得水分含量发生随机变化。如料堆垂直方向上的上、中、下层的含水量差异。如果配合料制备缺失水分的在线监测,那么水分变化将直接带来配方设计组成SiO2组分的随机波动;若是水洗长石类原料,会带来SiO2、Al2O3、CaO、MgO、Na2O、K2O等多组分的随机变化,这个影响可谓是“致命”的。

3) 碎玻璃品质

碎玻璃对玻璃均匀性的影响是多因素的,除了2.2.2中提到的碎玻璃使用比例和碎玻璃种类与含量差异外,还与碎玻璃杂质、碎玻璃粒度级配、碎玻璃水分含量等直接相关。

碎玻璃杂质主要是指金属单质,如铝盖、塑料盖、标签纸、盛装内容物等,它们使得配合料熔制过程局部组分富集,改变熔制气氛,影响熔制、均化效率。

碎玻璃粒度级配会直接影响配合料中碎玻璃分布的不均匀性,导致粉料熔制与碎玻璃熔制及其混熔体的均匀性变差。

碎玻璃水分过高的最大问题就是产生配合料料团,大的比双拳头还大,严重影响配合料均匀度。

4) 制备参数

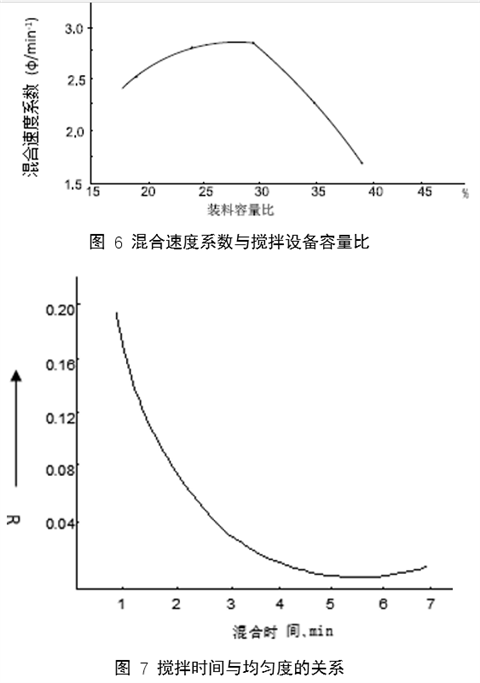

为了使得混料设备内的配合料能得到剧烈、有效地的搅动,能迅速均匀分散又不发生配合料分层,需考量混料机的装料比(图5)。圆筒型混料机装料比F/V(F装料体积,V容器体积)达到30%时,混合速度系数最大。

过短的混合时间无法使各种原料粒子得到均匀分布;过长的混合时间不但延长工作时间、降低工作效率和设备利用率,而且也不利于提高混合品质。

在图6中,纵坐标R是原始量W0与残渣W1的比值W,其中Wmax-Wmin的差值即为R。R越大,说明混合越不均匀。从曲线中可以看出,在混合5min后,均匀度的变化趋于平缓,继续增加混合时间并无法明显提高混合均匀度。

3.预防措施

3.1配方设计

在组分种类与含量设计时,要充分考量高温熔体的粘度-温度特性,设计方案要有效解决高温熔体的均匀性故障问题,即提高均化效率和进程,规避大量引入高粘滞组分种类和高含量的设计考量。

3.2配方核算

配方核算要关注两个方面的内容,即原料水分波动和碎玻璃使用,对于前者,建议不要使用含水原料,可以人为加入适宜比例的含水量;后者要注意如下事项:

1)碎玻璃粒级配比,会间接影响配合料均匀度;

2)碎玻璃种类繁杂混合,组分管制会失控,因此要分拣;

3)碎玻璃比例变幻莫测,会带给熔体均匀性故障,因此比例调整不要随意性,在需要调整时要设计过渡配方;

4)碎玻璃组分要参与配料单的核算,确保设计组成不被碎玻璃所改变;

3.3原料品质

矿物原料的均匀性监视过程是必要的,尽管原料的品质管制不在玻璃工厂,但使用品质是可以做些预防措施的。

原料的均匀性监测可参考如下模式:

1)白度监测;

2)灼减量监测;

3)化学组成监测;

4)水分含量监测;

5)粒度级配监测;

6)原料COD监测;

3.4配合料制备

1)粒度级配波动要监测,级配不合理要追溯原料及配合料制备原因;

2)碎玻璃金属杂质要剔除、要清洗、要分类分检;

3)配合料均匀度监测、要分析、要预警;

4)原料水分建议不要使用含水原料;

5)设备制备工艺参数的定订要合理,不要随意调整。

4. 结束语

玻璃均匀性故障的随机性除了配方设计、配方核算、原料品质及配合料制备品质会有显著影响外,同时,与之等同的影响工序还有熔制工序,带给高温熔体的均匀性故障是直接的,危害是严重的,影响是巨大的。在工序过程管制中,探索均匀性的微变本质,监视、分析、预警工序微变现象,做细、做足预防工作,包括技术和管理,确保过程受控,实现品质保证是容易的。剖开微象看本质,细微之处见真实,相信玻璃制造业的工序过程管制会越来越好,随机故障现象会永远消失。