0引言

2011年2月,我国首座600t/d级的全氧浮法窑成功投产,对平板玻璃工业的节能减排和可持续发展具有重要的意义,但全氧燃烧工艺节省的燃料成本部分被制氧能耗抵消,运营成本往往高于空气助燃成本,使得全氧燃烧工艺的推广受到制约。

由于全氧窑取消了蓄热室,所产生的烟气温度达1400℃以上。因此,其烟气显热的回收利用显得尤为紧迫。现行的烟气热能回收,主要是余热发电,热利用率仅为20%左右,如将玻璃配合料升温至300℃~500℃,在窑外进行预热分解再投入窑炉,其烟气的热利用率可高达35%~50%。经计算:采用全氧燃烧工艺结合玻璃配合料预热技术,玻璃熔窑的运营成本低于空气助燃,所以说玻璃配合料预热技术的实施有助于全氧燃烧工艺在玻璃行业中的推广和应用,以下将从玻璃配合料预热技术的可行性和国内外研究现状两个方面加以阐述。

1 玻璃配合料预热可行性分析

1.1 玻璃配合料预热温度

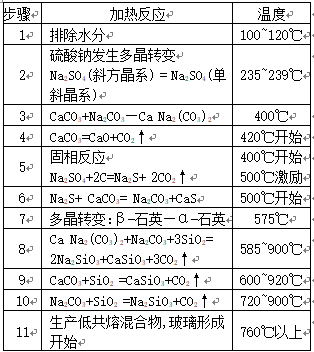

根据表1所述的玻璃配合料加热反应和配合料中各组分的物理化学性质,配合料加热至550℃之前质量损失主要来源于三个方面:a、水分的蒸发;b、部分碳酸盐的分解 ;c、芒硝结晶水的排除及其与碳粉的反应,400℃以前加热损失主要为水分的蒸发。

表1 玻璃配合料加热反应[1]

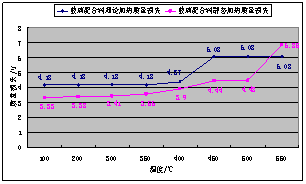

以某一普通浮法玻璃配方计算,配合料加热至450~550℃温度范围内理论质量损失,m损失 = ma + mb + mc = 6.08%,但实际上将配合料从室温升至500℃并保温2h,其质量损失为4.48%,其中绝大多数为配合料中所含水分(4.18%),当温度为550℃时,配合料加热质量损失升至6.85%,远高于理论值,这归因于大量碳酸盐的分解。从预热后配合料成分的稳定性考虑,配合料预热温度不宜高于500℃。

图1 玻璃配合料理论和实际加热质量损失

1.2 热工计算

按照600t/d熔化量的全氧窑所需的配合料和产生的烟气量为计算依据。

配合料参数:预热量720t/d,初始温度20℃,预热后温度500℃,配合料比热为0.947 kJ/(kg·℃);含水量4.18%,进入玻璃熔窑时水的温度为20℃,出玻璃熔窑时水蒸气的温度为1400℃;进入预热器时水的初始温度为20℃,出预热器时水的温度为100℃。

烟气参数:根据重油全氧燃烧计算,600t/d窑炉烟气量323283 Nm3/d,温度1400℃,根据计算,烟气物理热Q烟气 = 880911441 kJ/d。

在预热器内将配合料从20℃预热至500℃需要的热量为:

Q1 = QP+ QW1 = GpCp(tp2–tp1)+ Gw[Cw(100-tw1) + 2491.3] =437195520 kJ/d

式中:Gp为配合料的重量,Cp为配合料的平均比热,tp1为配合料进预热器的温度,tp2为配合料出预热器的温度,Gw为水的重量,Cw为水的比热,tw1为水进预热器的温度。

上述计算结果表明,烟气物理热远大于配合料预热至500℃所需的热量,Q1/Q烟气 = 49.6%,选择换热效率较高的预热器是可以利用烟气热将配合料预热至500℃的。

将配合料从20℃预热至500℃,节能主要来自于两个方面:1)预热配合料所需的能量QP(不包括水);2)配合料工艺水在窑炉中所吸收的热量QW2。

QW2 = GW[CW(100-tw1)+ 2491.3 +(1400CV2-100Cv1)]

= 196963200 kJ/d

式中:Cv1、CV2为水蒸气温度分别为100℃、1400℃时的比热。

Q2 = QP + QW2 = 556974720 kJ/d

节省的重油量Goil = Q2/qoil=579147725/40195 =

13856kg/d ≈ 13.9t/d

节省助燃氧气量为:13856kg/d×2.4932Nm3/kg

=34545Nm3/d

节省制氧耗电量 34545×0.4=13818kw.h/d = 49.7×106kJ/d,相当于每天节省1.23t重油。

600 t/d全氧燃烧熔窑每天消耗重油约84t,所以配合料预热至500℃可以节能18 %。

另外根据热力学理论,被加热物料在加热过程中的有效能利用程度与传热的不可逆程度成正比,即有效能损失与传热温差成正比。随着高温气体与物料之间温差的加大,有效能量损失增加。所以采用玻璃配合料两段加热的办法,也会提高熔窑中燃料的燃烧效率,达到节能的目的。

2 国内外研究现状

自上世纪80年代,国内外玻璃同行进行过很多利用玻璃熔窑烟气预热碎玻璃和玻璃配合料方面的研究。80年代后期,德国尼恩堡(GEA)公司报道了利用玻璃窑炉余热加热碎玻璃工艺,并将该工艺分别在横火焰窑炉和马蹄焰熔窑进行了实验,陆续在几条生产线上成功地安装了废气预热配合料系统,取得不错的节能效果,但至今未见这项技术普遍应用。秦皇岛玻璃工业研究设计院玻璃配合料的压块和熔化课题组,系统地研究了配合料的成块和预热技术,并于1986年通过了部级鉴定。2012年,德国SORG公司研发出一种新型配合料预热器,连续运行4个月并处理了近30000t玻璃配合料,该预热器可将配合料预热至250~300℃并有效避免了粉尘的产生,目前处于工业试验阶段,尚未工程化应用。

为在玻璃生产中特别针对全氧燃烧熔窑推广、采用玻璃配合料预热技术,下面介绍几种玻璃配合料预热系统[2-5],以供参考。

2.1 烟气与配合料直接接触的配合料预热器

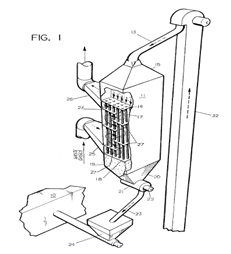

如图2所示:美国专利5,125,943介绍了一种用于预热玻璃熔窑进料(包含玻璃配合料和碎玻璃)的方法,这种方法采用了包含一个分离器和一个热交换器的预热器,这个热交换器是一个直接接触的流化床。在这个流化床中,进料中的大颗粒由于重力的作用而落下,在下落的过程中被逆流而上的热气流加热,而细颗粒被热气流带走。分离器脱去被热气流带走的细颗粒,并且使预热过的细颗粒和大颗粒玻璃配料再次混合,一起投入窑炉。上述预热系统中的热交换器通过挡板的合理设置来引导玻璃熔窑进料、高温烟气的流向,以达到最优的热传递效果。该系统结构简单,玻璃原料与高温烟气充分接触,热效率高;但因为粗、细颗粒的分离,不可避免会造成玻璃配合料成分的偏析,影响其均一性。

图2 带旋风分离系统的玻璃配合料热器

美国专利6,615,612 B2介绍了一种用玻璃熔窑烟气直接接触并加热玻璃配合料的方法和装置,如图3所示:熔窑烟气通过水平通道流过料斗, 这个水平通道是由一系列的底部开口管道排列而成的,烟气与开口管道下的玻璃配合料直接接触。这些管道是接地的,一个高压放电电极轴向位于每个通道。电极的电晕放电起到避免玻璃配合料被流动的气体带走的作用,同时烟气中的粉尘也被吸附到玻璃配合料表面。诸如SO2、HCl、HF酸性气体会与玻璃配合料反应,所以通过此装置能将它们从气流中排除有利于环境。通过直接接触的方法将热量从烟气传递给玻璃配合料,冷却后的烟气离开料斗,污染物被去除,满足严格的环境要求。采用这种方法预热玻璃配合料热效率高,环保效益显著,但无法避免的是玻璃配合料会受到烟气的污染,影响后续玻璃熔化质量。

图3一种玻璃配合料静电预热器

2.2烟气与配合料间接接触的配合料预热器

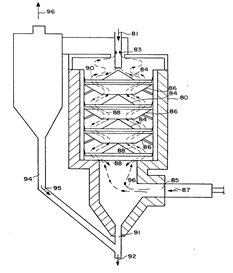

美国专利4,306,899介绍了一种预热粉体材料(比如玻璃配合料)的方法和装置,包含干燥剂的粉体材料,向下通过管壳式预热器,同时吸收水分。使用干燥剂可以阻止管道内部水蒸气的冷凝和粉体的积聚,特别是在管道内温度较低的区域,否则会引起管道的堵塞。图4为该管壳式预热器的结构原理图:烟气在交错排列挡板的作用下迂回上升,配合料自由落体过程中吸收管壁外烟气所传递的热量。采用管壳式预热器避免了高温烟气与玻璃配合料的接触,但又引入了干燥剂,增加了工艺复杂性和不可控因素,再者,热烟气中的粉尘容易粘附在加热管壁上,不易清理,预热器长期运行后热效率势必衰减严重。

图4管壳式预热器的结构原理图

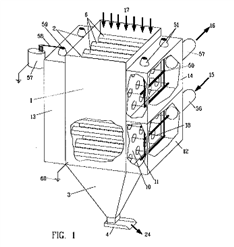

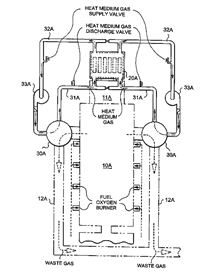

美国专利5,954,851介绍了一种利用热媒介气体有效预热玻璃配合料的方法和装置。如图5所示:设置在废气管道上的换热器 (用于给热媒介气体加热)和位于玻璃配合料进口上游的预热器由内联管道和外联管道连接在一起,从而形成一个热媒介气体的循环管路。拥有红外线波段辐射能的洁净气体(比如说CO2,水蒸气)被封闭在这个管路中,作为传热媒介。由于外联管道上风机的作用,热媒介气体能够无限制循环,有效地给玻璃配合料预热,同时将热废气冷却到合适的温度。这种方法客服了传统玻璃配合料预热器的缺点和不足,一个洁净的、具有高传热效率的热媒介气体作为替代热源,玻璃配合料不会受到污染并且也不存在预热器结垢的问题,可以长期运行,预热器检修时间长,适用于大、中型全氧燃烧浮法玻璃窑烟气显热的回收利用。

图5一种利用热媒介气体预热玻璃配合料的装置

3 结 语

综上所述,用全氧燃烧熔窑烟气显热预热玻璃配合料,经济效益、环保效益明显,按照600t/d熔化量的全氧窑计算,如将玻璃配合料预热至500℃,可节约重油13.9t/d,综合节能率达18%,并在全氧燃烧基础上完成相应减排。配合料预热技术如能结合全氧燃烧工艺逐步推广应用,市场前景广阔。

目前玻璃配合料预热技术还不成熟,全球范围内尚未出现可大规模应用的玻璃配合料预热器,现行配合料预热系统存在换热效率低、预热后玻璃原料易受污染且存在成分偏析等诸多问题,开发出具有自主知识产权和大规模应用前景的玻璃配合料预热装备势在必行。