0引言

应力斑也称风斑,玻璃钢化过程中由于加热和冷却过程不均匀,在玻璃板面上产生了不同的应力分布,在偏振光照射下因为应力分布不均匀而产生光程差,出现应力斑这种特有的光波干涉现象。应力斑也是因为应力不均造成的,比如在加热过程中,炉边部和中部存在温差而导致应力不均。应力斑目前还没有办法完全消除,但设计良好的钢化设备及科学的工艺方法可以最大程度的减少应力斑的可见性。

1 应力斑形成的原因

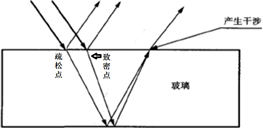

作为各向异性材料的钢化及半钢化玻璃产生应力斑的现象可以用光路图进行理解:当一束偏振光通过钢化玻璃时由于玻璃内部存在着应力差,造成表层粒子致密中心粒子疏松且各个位置各不相同,这束光在相对光密处折射角变大,在光疏处折射角相对变小,会分解为两束传播速度不同的偏振光。当某一点形成的两束光与在另外某一点形成的光束相交时,由于光传播速度的不同在光束相交点存在着相位差,这一点上两束光就会产生干涉现象,当两束光振幅方向相同时,光强加强,产生亮视场,即亮斑;当光振幅方向相反时,光强减弱,产生暗视场,即暗斑。如图1所示.

图1 钢化应力斑构示意图

2加热对应力斑的影响

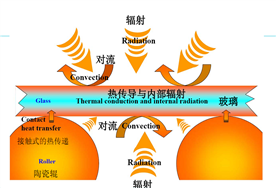

物理钢化玻璃的特点是玻璃先进行加热,然后进行风冷,使得玻璃形成内外应力差。目前主流钢化设备为间歇式生产的对流炉(单室炉、双室炉及弯钢炉)和连续生产的辐射炉(连续炉)。对流炉玻璃受热受对流风压、加热炉丝及辊道导热三个因素影响,我们理想的状态是玻璃结束加热时每个点的温度是均匀相同的,或者理解为受热的温度场均匀性是良好的。如图2所示。

图2 对流钢化炉内玻璃受热示意图

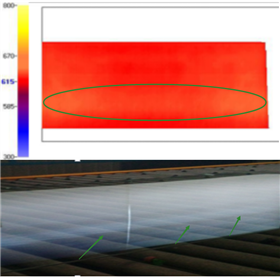

因为这三个因素的存在,其中任何一个因素的变化都会造成温度场的变化,直接影响玻璃的加热效果。若玻璃出炉温度不一致,进入相同的风冷系统中,由于冷却收缩程度不一致导致应力斑明显,为此减轻应力斑首要因素是保证加热均匀。如图3所示,玻璃出炉时热成像显示玻璃受热不均,不均处应力斑明显。

图3 玻璃加热不均位置出现应力斑明显

3 如何获得均匀的温度场

首先要考虑加热炉丝的功率值是否均匀,检查方式可以为测量通过炉丝电流强度来予以判断。炉丝在使用过程中出现老化,影响其功率的发挥,或者使用不同厂家的炉丝也会出现功率偏差较大的情况。如表1所示,以TAMGALSS对流炉为例,其通过的电流值存在偏差。

表1某TAMGLASS对流炉加热丝测量电流值

上部炉丝 |

炉丝位置 | 1# | 2# | 3# | 4# | 5# | 6# | 7# | 8# | 9# | 10# | 11# | 12# | 13# | 14# | 15# | 16# | 17# | 18# | 19# | 20# | 21# | 角1 | 角2 | 角3 | 角4 |

电流/A | 53 | 57 | 52 | 57 | 57 | 52 | 52 | 59 | 56 | 56 | 59 | 53 | 54 | 51 | 56 | 58 | 52 | 56 | 53 | 54 | 51 | 20 | 23 | 20 | 23 |

下部炉丝 |

炉丝位置 | 1# | 2# | 3# | 4# | 5# | 6# | 7# | 8# | 9# | 10# | 11# | 12# | 13# | 14# | 15# | 16# | 17# | 18# | 19# | 20# | 21# | 角1 | 角2 | 角3 | 角4 |

电流/A | 57 | 57 | 56 | 59 | 58 | 52 | 56 | 53 | 56 | 52 | 56 | 57 | 52 | 51 | 58 | 57 | 57 | 57 | 52 | 52 | 59 | 22 | 21 | 20 | 21 |

| | | | | | | | | | | | | | | | | | | | | | | | | |

由表1可知上部炉丝平均电流54.6A,上角部21.5A,下部55.4A,下角部21A,最大值和最小值相差8A即15%的偏差。在不考虑其他因素的情况下,这样的偏差直接反映出加热功率的偏差15%,极大地影响了钢化温度场均匀性。默认按照10%以内的偏差控制,即炉丝电流在5A以内,电流低于范围的可以适当剪短一段炉丝继续平衡,电流高于范围的大多为老旧炉丝,建议直接更换。

炉丝问题解决后,就要检查辐射板的状态,要求辐射板要在同一水平面上。此水平面要根据辊道的水平程度进行测量,要保证玻璃到辐射板的距离偏差不要超过3mm(经验值)。

同时要考虑对流这个影响因子,对流受热对玻璃的影响很大。对此的控制有三点,第一是吹风强度一致,第二是吹风方向一致,第三是封嘴高度一致。

为了更好地保证温度场的长期稳定,有必要测量炉外壁的温度,超过50℃建议进行外贴保温,否则就会出现热能损失过大造成每炉温度波动太大。

如果不考虑成本,可以关闭对流,使用辐射直接加热,这样应力斑效果较好,或者采用连续炉生产玻璃,连续炉应力斑效果要优于双室炉。

4 冷却对应力斑的影响及控制办法

应力斑直接产生的根源是冷却不一致造成的,那么风冷的影响最为直接。主要涉及因素为风栅石棉辊道的状态,风栅的平直及风嘴的洁净程度。

石棉辊是直接接触玻璃的部位,而且传导散热最为明显。因此石棉辊道均匀程度或者是齐全直接关系到应力斑图形,而且可以在图形中反馈,见图4。

图4 缺少石棉棍状态下的应力斑效果

为此,想要获得好的应力斑效果就要保证风栅石棉辊道齐全同时缠绕均匀,不能有缺失,同时风栅各点的吹风强度尽可能的保证一致。

5特殊结构玻璃应力斑效果容易被放大

第1类:夹层玻璃应力斑效果较难控制。第2类:10mm及以上厚板玻璃应力斑较重。第3类:高反射偏红或偏绿色的镀膜玻璃应力斑被颜色化。

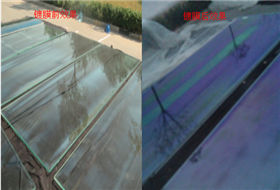

夹层玻璃应力斑会出现叠加情况,如果在同一钢化炉生产的两片玻璃,应力斑位置基本相同,夹层后应力斑将较为严重。如果在不同的钢化炉生产的玻璃用来夹层,由于应力斑位置不同则不会出现加强的情况。厚板玻璃由于加热时间长冷却差异大,应力斑较重。镀膜玻璃受颜色影响较为突出,尤其是双银Low-E、三银Low-E的干扰色对应力斑有着色作用,被颜色化后应力斑较为明显。如图5所示,镀某种三银膜后的应力斑效果。

图5 镀膜前后应力斑效果

6 应力斑的质量控制

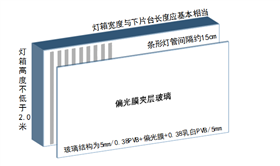

在连续生产过程中,寻求在线观察应力斑效果是必要的。本文提供了一种应力斑检测灯箱,应力斑在线检测灯箱主要由灯管、含偏光膜的夹层玻璃面板、箱体及支架组成,装置于下片台侧方。灯箱面板为夹层玻璃,玻璃结构为5mm/0.38PVB+偏光膜+0.38乳白PVB/5mm。见图6。

图6 在线应力斑检验灯箱

应力斑由两个部分组成,对比度和均匀度,建议以等级进行描述,如表2所示。

表2应力斑分级对应表

对比度分级 均匀度分级 | 1级 | 2级 | 3级 |

亮斑纹略微存在,但对比不明显 | 亮斑纹存在,但具有一定透度 | 亮斑纹发白发黄,热边情况严重 |

1级 | 分布均匀,无团聚状、带状亮斑存在 | 1 | 2 | 3 |

2级 | 分布较为均匀,无大面积团聚状、带状亮斑存在 | 2 | 2 | 3 |

3级 | 有明显可见的团聚状、带状亮斑存在 | 3 | 3 | 3 |

| | | | |

由于工艺水平和设备的差异,应力斑具体分级标准以自己产品的实际效果为准。钢化应力斑在线检测点应进行定位,一般为距下片台中间尾部2.0米处,可在同一水平线左右移动观察。如图7所示。

图7 应力斑灯箱位置及观察位置

7 小结

钢化玻璃应力斑是钢化玻璃的固有属性,在现有技术条件下可能完全消除,但是通过工艺调整、设备条件的改善可以得到管控,可以分级别评判。对于外观要求高的底层建筑,建议在幕墙设计层面规避特殊结构的钢化玻璃,以免影响其效果。

作者:天津南玻节能玻璃有限公司 靳成龙